„Virtual Factory“ nennt sich ein neuer Service, auf dessen Basis sich Daten aus der Produktion analysieren, Optimierungspotenziale aufdecken, Fehler erforschen und faktenbasierte Entscheidungen treffen lassen.

Steuerpult: Wo gibt es Bremsklötze in der Produktion? Welche Anpassungen in der realen Fabrik bringen Vorteile? Diese und weitere Erkenntnisse lassen sich aus dem Service Virtual Factory der ONCITE Industrial Suite ziehen, der die Cloud-nativen Anwendungen der Software erweitert. Dieser Service dient der Akquise und Darstellung von Daten aus der Fabrik.

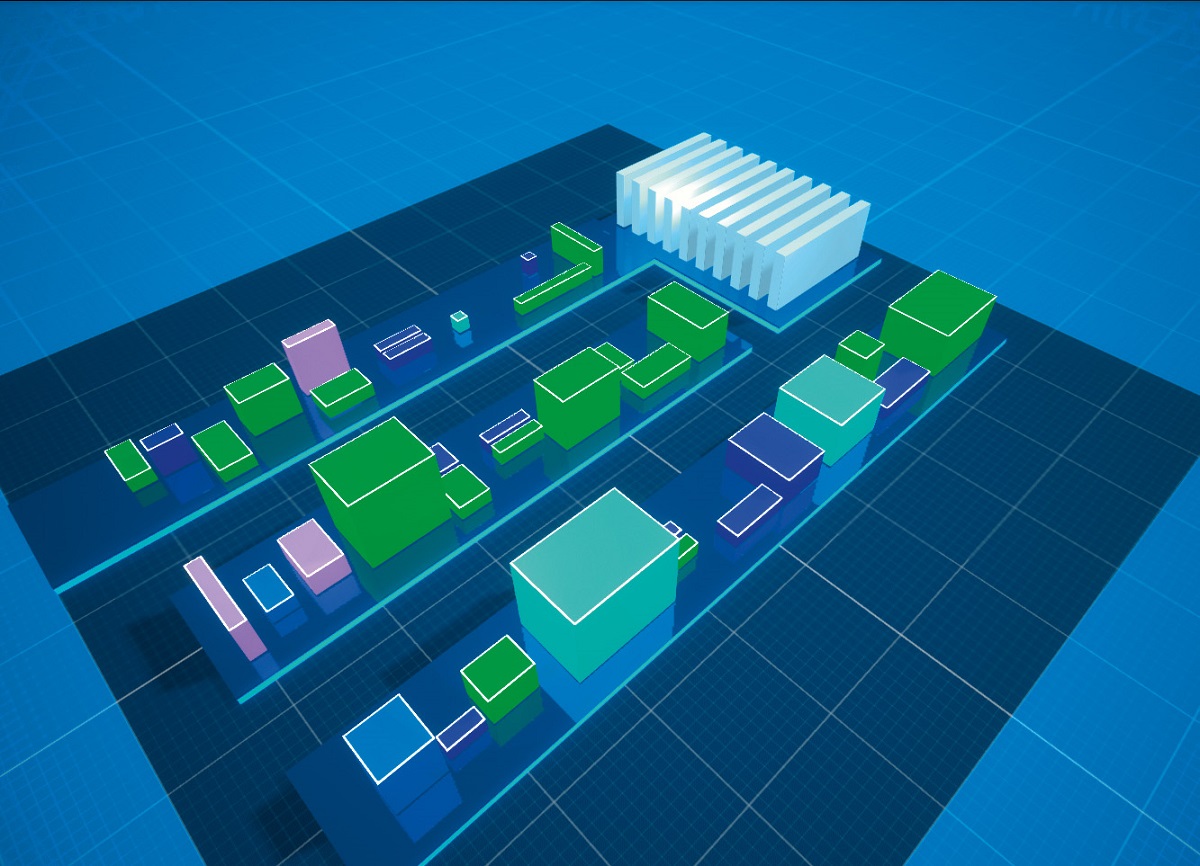

Die Daten werden vom Sensorwert bis zur ERP-Buchung (Enterprise Resource Planning) nahezu in Echtzeit erfasst und gesammelt. Dies kann sowohl wertvolle Einblicke in Echtzeit bringen als auch zur historischen Darstellung genutzt werden, um zum Beispiel Störfaktoren zu erkennen, welche die Produktionsprozesse verlangsamen. Dargestellt werden die Daten in individuellen Mini-Dashboards direkt an dem jeweiligen Objekt oder in detaillierten Dashboards im Business Intelligence-System. Die nachfolgende Analyse reicht von der einfachen Aggregation bis hin zu detaillierten Berichten.

„Durch ein hochintegriertes Datenmanagement lassen sich auf 3D-Abbildungen der Fabrik reale Produktionsdaten in nahezu Echtzeit visualisieren und auswerten“, erklärt Dieter Meuser, CEO Digital Industrial Solutions bei German Edge Cloud. „Damit entstehen ein tiefer Einblick in alle Betriebsabläufe und ein detailliertes Lagebild der Produktion. Die Analyse dieser Daten schafft die Basis für Fehlersuche und das Optimieren der Abläufe.“

Schnelle Anpassung und optimierte Prozesse

Die Virtual Factory erlaubt die grafisch gestützte Modellierung der Fabrik, von der abstrahierten Stammdatenhierarchie des Maschinenparks bis zum 3D-Modell der Anlagen. Die Fabrik lässt sich somit in allen Bereichen in nahezu Echtzeit abbilden. Das erleichtert die Steuerung durch Instandhalter, Maschinenbediener und Fertigungsplaner.

„Die Kundenbedürfnisse und Marktbedingungen in vielen produzierenden Unternehmen ändern sich stetig“, erklärt Meuser. „Produktions- und Intralogistikprozesse müssen schnell an neue Gegebenheiten angepasst werden. Mit dem Service ‚Virtual Factory‘ können Betriebe sich flexibel aufstellen.“ Durch die Möglichkeit, die Fabrik in der digitalen Welt abzubilden, ließen sich potenzielle Engpässe oder Störfaktoren identifizieren, bevor sie in der realen Produktion aufträten. Anwender seien in der Lage, Auswirkungen veränderter Prozesse in nahezu Echtzeit in der Fabrik zu sehen. So könnten sie Anpassungen risikoarm vornehmen und dabei in der Produktion Flexibilität und Effizienz erhöhen. Jürgen Frisch

Anzeige

IT-Matchmaker®.guide Industrie 4.0

IT-Matchmaker®.guide Industrie 4.0

Einkaufsführer & Standardreferenz für Industrie-4.0-Software

- Fachbeiträge

- Firmenprofile relevanter Anbieter

- Referenzen aus der Praxis

- Produktübersichten