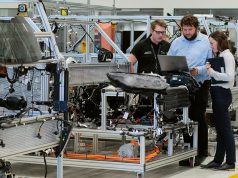

Auch in der Fertigung hat Künstliche Intelligenz ein hohes Potenzial. Die passenden Algorithmen in der Fertigung beschleunigen Prozesse auf dem Shopfloor, erhöhen die Ausfallsicherheit und Qualität und verbessern das Energiemanagement.

Die Akzepzanz Künstlicher Intelligenz steigt: Laut einer Studie der Hochschule Koblenz nutzen zwei Drittel von 120 befragten Unternehmen aktuell diese Technologie – 80 Prozent davon allerdings erst seit rund zwei Jahren. Der Blick in die Fertigung zeigt ein anderes Bild. Für produzierende Unternehmen sind Prozesse auf Basis intelligenter Algorithmen noch immer Zukunftsmusik. Das größte Hindernis besteht darin, Daten verfügbar zu machen und zu konsolidieren. Darüber hinaus setzt das Implementieren derartiger Systeme viel Knowhow voraus und bindet zudem die durch den Fachkräftemangel sehr knappen IT-Kapazitäten. All diese Gründe sollten Unternehmen jedoch nicht von Projekten abhalten.

Das Automatisieren von Prozessen ist in der Industrie nicht neu. Spezielle Software übernimmt sich wiederholende Tätigkeiten und entlastet dadurch Mitarbeiter. So steigt die Effizienz, während menschliche Fehler und Kosten sinken. Künstliche Intelligenz geht noch einen Schritt weiter. Sie basiert auf selbstlernenden Algorithmen, die mit großen Datenmengen trainiert werden. Dadurch verbessern die Systeme im Laufe der Zeit ihre Leistungsfähigkeit. Im Gegensatz zur Automatisierungssoftware übernehmen die Systeme nicht nur einfache, sondern komplexe Aufgaben. Sie sagen Entwicklungen vorher und treffen Entscheidungen.

Vier Use Cases in der Fertigung

Intelligente Software bietet jede Menge Möglichkeiten, Abläufe in der Fertigung zu optimieren, die Wirtschaftlichkeit zu steigern und über eine hohe Produktqualität Kunden zu binden. Die Algorithmen in der Fertigung funktionieren ähnlich wie das menschliche Gehirn. Sie haben allerdings eine sehr viel höhere Rechenleistung und können daher bestimmte Aufgaben schneller lösen als Menschen. In vier Bereichen sorgen intelligente Systeme schon heute für Verbesserungen:

1. Inbetriebnahme erleichtern

Mittels eines digitalen Zwillings lassen sich Schritt für Schritt Abläufe ableiten, die Mitarbeiter durch die Inbetriebnahme führen. Intelligente Systeme leiten Werksmitarbeiter durch den gesamten Prozess der Auftragsabwicklung. Da die Software aus allen Ereignissen auf dem Shopfloor lernt, optimieren Unternehmen im Laufe der Zeit ihre Fertigung und eliminieren die Ursachen für Fehler.

2. Produktivität steigern

Bei Predictive Maintenance analysiert künstliche Intelligenz die Maschinendaten und leitet daraus Prognosen ab. So erkennen die Mitarbeiter in der Fertigung frühzeitig, wann die Maschine gewartet werden muss und Verschleißteile auszutauschen sind. Anomalien fallen auf, bevor Schaden entsteht. Lassen sich die klassischen Wartungsintervalle vergrößern, senken Unternehmen Kosten, ohne Stillstände zu riskieren. Sie steigern ihre Produktivität sowie die Verfügbarkeit der Maschinen und senken die Instandhaltungskosten.

3. Qualität sichern

In der Qualitätssicherung erweitert Künstliche Intelligenz den Handlungsspielraum. So erkennt eine kameragestützte Sichtkontrolle anhand der Trainingsbilder in Echtzeit geringste Abweichungen und analysiert die Ursachen dafür. Der Mitarbeiter lernt dabei, wie er künftig einen Arbeitsschritt korrekt durchführt. Dabei sinken die Kosten, weil die Fehler nicht erst bei der Qualitätskontrolle des fertigen Teils auffallen. Da die Produktqualität insgesamt steigt, haben die Kunden wenig Anlass zu Reklamationen. Zudem sinken die Kosten für Nacharbeit und Ausschuss.

4. Energieverbrauch senken

Mit der Pflicht für Nachhaltigkeitsberichte setzt die Gesetzgebung Standards, denen die Wirtschaft nachkommen muss. Insofern ist es ratsam, das Energiemanagement in die Produktionsumgebung zu integrieren. So erkennen Unternehmen Energiefresser und ineffizientes Verhalten. In der Werkhalle optimieren übergreifende Systeme die Energiebilanz und helfen beim Erreichen der ESG-Ziele (Environment, Social, Governance).

Machine Learning unterstützt Shopfloor-Worker

Künstliche Intelligenz hat ein großes Potenzial, die Effizienz im Shopfloors zu steigern. Large Language Models und Machine Learning können die Workflows in der Werkhalle revolutionieren. Operations1 arbeitet daher an einem Shopfloor AI Assistant. Mitarbeiter können damit Informationen in natürlicher Sprache abrufen. Das System gibt Hilfestellungen, ohne vorher Daten zu suchen oder aufbereiten zu müssen. Es unterstützt die Mitarbeiter in der Werkhalle zum Beispiel während des Instandhaltungsprozesses und gibt Auskunft über ein Troubleshooting und präventive Vorgehensweisen.

Ein weiterer Anwendungsbereich wird künftig Computer Vision. Machine Learning erkennt und interpretiert dabei Muster, Objekte und Merkmale in Bildern und Videos. Der Bildabgleich unterstützt die Inspektion und die Qualitätssicherung. Mitarbeiter erhalten in Echtzeit genaue Rückmeldungen und Warnungen vor möglichen Gefahren.

In Summe ist Künstliche Intelligenz mehr als die klassische Automatisierung. Selbstlernende Algorithmen in der Fertigung treffen Vorhersagen und leiten daraus Handlungsempfehlungen ab. Fertigungsunternehmen profitieren davon in vielen Bereichen– angefangen von der Auftragsabwicklung und der vorausschauenden Wartung bis zur Qualitätskontrolle und dem Energiemanagement. Auf dem Shopfloor verbessert Computer Vision die Interaktion zwischen Mensch und Maschine. Dies erhöht die Sicherheit am Arbeitsplatz und erlaubt es den Mitarbeitern, sich auf wertschöpfende Tätigkeiten zu fokussieren. Jürgen Frisch

Der Autor

Benjamin Brockmann ist Co-Founder des IT-Dienstleisters Operations1 und seit 2017 CEO.