Eine hohe digitale Reife und gute Strategie zum Datenmanagement sind Grundbausteine für die Smart Factory. Das zeigt eine Studie von IDC und Intersystems über die Digitalisierung in der Fertigungsindustrie.

Unternehmen der Fertigungsbranche investieren verstärkt in Smart Factory-Projekte – vor allem in solche, die sich mit der Analyse von Daten oder dem Einsatz von Künstlicher Intelligenz befassen. Das haben die International Data Corporation (IDC) und InterSystems im Rahmen der neuen Studie AI in Manufacturing ermittelt. Dazu wurden im Frühjahr 2021 insgesamt 650 leitende Mitarbeiter von Unternehmen der Fertigungsbranche in Europa und den USA interviewt. Die Grundfragen waren, wie weit die Betriebe bei ihrer digitalen Transformation gekommen sind, welche messbaren Erfolge sie zu berichten haben und welche Hindernisse dem Einsatz Künstlicher Intelligenz entgegenstehen.

Der Datentechnologie-Spezialist InterSystems beleuchtet die IDC-Studie anhand von vier Schlaglichtern.

1. Bei der digitalen Reife sind US-Unternehmen Europa voraus

Ihre digitale Reife bestimmten die Fertigungsbetriebe anhand von fünf Stufen. An einem Ende des Spektrums verfügt das Unternehmen über keine strategische Vision für die digitale Transformation. Am anderen Ende der Skala gilt Digitalisierung als zentrales, strategisches Element für Prozessinnovation und neue Geschäftsmodelle. Unternehmen aus den USA verorten sich dabei weit vor ihren Kollegen in Europa: 57 Prozent der US-Betriebe sehen ihren eigenen Fabrikbetrieb auf einer der fortgeschrittenen Stufen. Die Mehrheit der Unternehmen in Deutschland (33 Prozent) und der Schweiz (42 Prozent) ordnet sich hingegen in der Mitte der Skala ein. In Österreich liegt die Mehrheit von 38 Prozent auf der zweitniedrigsten Stufe. Auffällig ist, dass sich kein schweizerisches Unternehmen auf der obersten Stufe sieht.

Anzeige | Download eines Fachartikels CC Datenmanagement der Trovarit AG

|

|

|

|||||||||||||

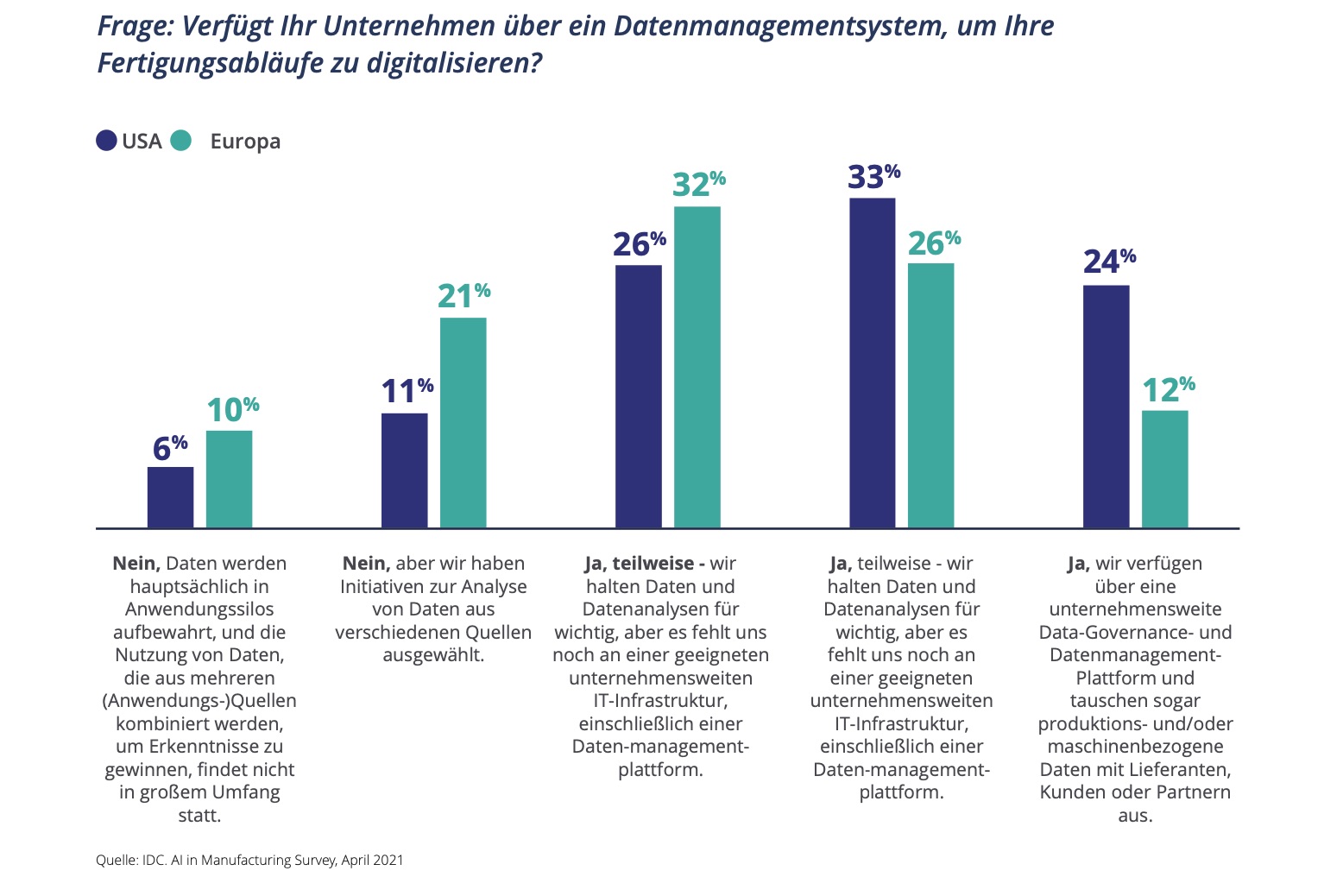

2. Beim Datenmanagement besteht Optimierungspotenzial

Bei der Implementierung einer Strategie beziehungsweise Plattform für ihr Datenmanagement sehen sich Industriebetriebe aus den USA ebenfalls weiter fortgeschritten als ihre Kollegen in Europa. Die Studie bildet dies ebenfalls anhand einer fünfstufigen Skala ab. Auf den ersten beiden Stufen verfolgt ein Betrieb keine übergreifende Strategie für den Umgang mit Unternehmensdaten. Dementsprechend befinden sich die Informationen in voneinander abgegrenzten Silos und werden nur punktuell für Analysen genutzt. Auf den beiden höchsten Stufen der Skale nutzen Unternehmen eine unternehmensweite Data Governance und eine Plattform für das Datenmanagement, die auch den Austausch mit Partnern, Kunden und Zulieferern ermöglicht. Die Fertigungsbetriebe der DACH-Region verorten sich beim Datenmanagement mehrheitlich in der Mitte. Daten und Analysen werden zwar als wichtig eingestuft, aber oft fehlt eine geeignete unternehmensweite IT-Infrastruktur – einschließlich einer geeigneten Plattform für das übergreifende Datenmanagement. Auf der entsprechenden Stufe ordnen sich 30 Prozent aus Deutschland, 32 Prozent aus Österreich und 38 Prozent aus der Schweiz ein. Andererseits verorten sich bereits 30 Prozent der deutschen Unternehmen auf der zweithöchsten Stufe dieser Skala.

3. Smart Factory-Projekte hängen von der digitalen Reife ab

Wie die Studie belegt, hängen die Investitionsprioritäten aller Unternehmen stark von ihrer digitalen Reife und der angewandten Strategie für das Datenmanagement ab. Je fortschrittlicher sich ein Unternehmen selbst einschätzt, desto häufiger konzentriert es sich auf datengetriebene Anwendungsfälle, wie beispielsweise die virtuelle Inbetriebnahme. Sofern diese Unternehmen die digitale Transformation ihrer Fertigung als strategisch wichtig ansehen, investieren sie stark in Smart Factory-Projekte. Unternehmen mit einer geringeren digitaler Reife realisieren dagegen eher Anwendungsfälle, die zwar auch datengetrieben sind, aber weniger Künstliche Intelligenz benötigen. Als Beispiel hierfür nennt Intersystems die kontinuierliche Überwachung von Produktionsanlagen. Im Hinblick auf die Strategie für das eigene Datenmanagement fällt das Verhältnis laut der Umfrage in gleicher Weise aus.

4. Smart Data Fabric als erster Schritt zur Smart Factory

Auch die messbaren Vorteile von Smart Factory-Projekten und die Herausforderungen, die es bei ihrer Umsetzung zu bewältigen gilt, beleuchtet die IDC-Studie. So können die Fertigungsunternehmen mit dieser Technologie die Effektivität ihrer Anlagen im internationalen Durchschnitt um 10 Prozent steigern und gleichzeitig die Produktionskosten um 10 Prozent senken. Zugleich sind aber lediglich 34 Prozent der Produktionsanlagen miteinander vernetzt (32 Prozent in der DACH-Region), was die Zusammenführung von Daten und damit aufschlussreiche Analysen sowie den Einsatz von künstlicher Intelligenz erschwert.

Eine bewährte Lösung für dieses Dilemma stellt die Implementierung einer Smart Data Fabric dar, wie sie beispielsweise mithilfe der dafür optimierten Datenplattform InterSystems IRIS umgesetzt werden kann. Über eine solche Plattform lassen sich Daten aus internen und externen Quellen zusammenzuführen, bereinigen und harmonisieren.

Da die Smart Data Fabric auf der bestehenden IT-Infrastruktur aufbaut, ist eine aufwändige Neugestaltung – ein sogenanntes Rip and Replace – nicht notwendig. Dies schließt auch die Einbindung des vorhandenen Maschinenparks ein: mittels spezieller Hardware und Software kann die neue Technologie in die übergreifende Infrastruktur für IT und Operational Technology eingebunden werden, ohne dass Neuanschaffungen von Produktionsanlagen notwendig wären. Dank integrierter Funktionen für die Analyse von Daten und den Einsatz von Künstlicher Intelligenz und Machine Learning lassen sich aus den generierten Daten Erkenntnisse gewinnen, die auch bei der automatisierten Steuerung der Produktionsprozesse helfen. Die Smart Data Fabric ebnet also den Weg zur Smart Factory. Jürgen Frisch

Anzeige | Download eines Fachartikels

|

||||||||||||||