Digitalisierung und Künstliche Intelligenz können in der Fertigung Abläufe beschleunigen und automatisieren. Die Beispiele eines Herstellers von Dosierpumpen und eines Herstellers von Aufklärungsdrohnen zeigen, wie Unternehmen sich damit Wettbewerbsvorteile erarbeiten.

Digitale Exzellenz benennt die Studie Zukunft Industrie von Staufen als eine von vier Dimensionen der Wettbewerbsfähigkeit und als Grundlage für ein nachhaltiges, wandlungs- und widerstandsfähiges Unternehmen. Stillstand hemmt, nur Fortschritt verspricht langfristig Erfolg und Wachstum. Produzierende Unternehmen sind davon nicht ausgenommen. Auch wenn die Digitalisierung und das Einführen Künstlicher Intelligenz in der Fertigung bislang vergleichsweise langsam vorankommen, zeigen Praxisbeispiele, wie Industrieunternehmen heute von intelligenten Fertigungsstrategien profitieren. Im Folgenden fasse ich einige wichtige Erkenntnisse zusammen und zeige, wie Fertigungsbetriebe die Digitalisierung vorantreiben.

Industrie 4.0 kam bislang langsam voran

Noch vor wenigen Jahren lautete das große Schlagwort Industrie 4.0. Laut einer Studie des BitKom aus dem Jahr 2022 wollten 90 Prozent der befragten Unternehmen künftig Anwendungen für Industrie 4.0 nutzen oder planten dies. Eine aktuelle Umfrage von Staufen zur Digitalisierung 2024 beweist allerdings, dass der Großteil der an sich willigen Unternehmen diese Pläne aufgrund mangelnder personeller Ressourcen (58 Prozent) sowie unstrukturierter Daten (53 Prozent) nicht oder nur schleppend umsetzen kann. Dabei sind die Voraussetzungen grundsätzlich gegeben, denn der Markt bietet mittlerweile viele Lösungen, die unterschiedlichste Unternehmensbereiche auch ohne großen personellen Aufwand digital unterstützen.

Die ProMinent GmbH ist ein gutes Beispiel, warum traditionelle Workflows vor allem bei geringen internen Personalressourcen in digitale Prozesse übersetzt werden sollten. Der Hersteller für Dosiertechnik und Dosierpumpen arbeitete ursprünglich mit analogen Fehlerkarten. Ein langwieriger Prozess, wie sich Christian Braun von ProMinent erinnert: „Mitarbeiter mussten Fehlercodes auf A4-Listen nachschlagen, bevor sie die Karten ausfüllen konnten. Hinzukam eine Begleitkarte, die an das entsprechende Produkt geheftet wurde.“ Nicht jeder Mitarbeiter nahm diese Aufgabe immer zur selben Zeit wahr. Einige sammelten über die gesamte Woche Daten, um sie dann mit einem Mal händisch – und daher oft fehlerhaft – einzutragen. Die Fehlerkarten gelangten anschließend zum nächsten Mitarbeiter, der die Ergebnisse manuell in Microsoft Excel einpflegte. Im laufenden Verfahren kamen weitere Excel-Listen hinzu. Viel Aufwand also, der die Mitarbeiter viel Zeit kostete.

Anzeige

IT-Matchmaker®.guide Industrie 4.0

IT-Matchmaker®.guide Industrie 4.0

Einkaufsführer & Standardreferenz für Industrie-4.0-Software

- Fachbeiträge

- Firmenprofile relevanter Anbieter

- Referenzen aus der Praxis

- Produktübersichten

Zum Download des Industrie-4.0-Guides

Digitale Checklisten straffen die Qualitätskontrolle

Für das Qualitätsmanagement will ProMinent deshalb digitale Checklisten, Arbeitsanweisungen und Fehlersammelkarten einführen, die alle Schritte über eine vernetzte Oberfläche bündeln. Pro Fehlercode gibt es so nur noch eine Fehlerkarte, und der Begleitzettel wird durch einen QR-Code (Quick Response) ersetzt, den der Werker lediglich aufklebt. In der Connected Worker Plattform laufen alle Daten zusammen und dank Anbindung an das SAP-System können die Mitarbeiter eine Auswertung digital zusammenstellen.

Beim Einführen digitaler Prozesse ist es wichtig, die Mitarbeiter vom ersten Schritt an abzuholen und das künftige Verfahren verständlich vorzuführen. Auch bei alteingesessenen Werkern wich die anfängliche Skepsis schnell großer Begeisterung, nachdem ihnen das zeitsparende Scanverfahren vorgeführt worden war.

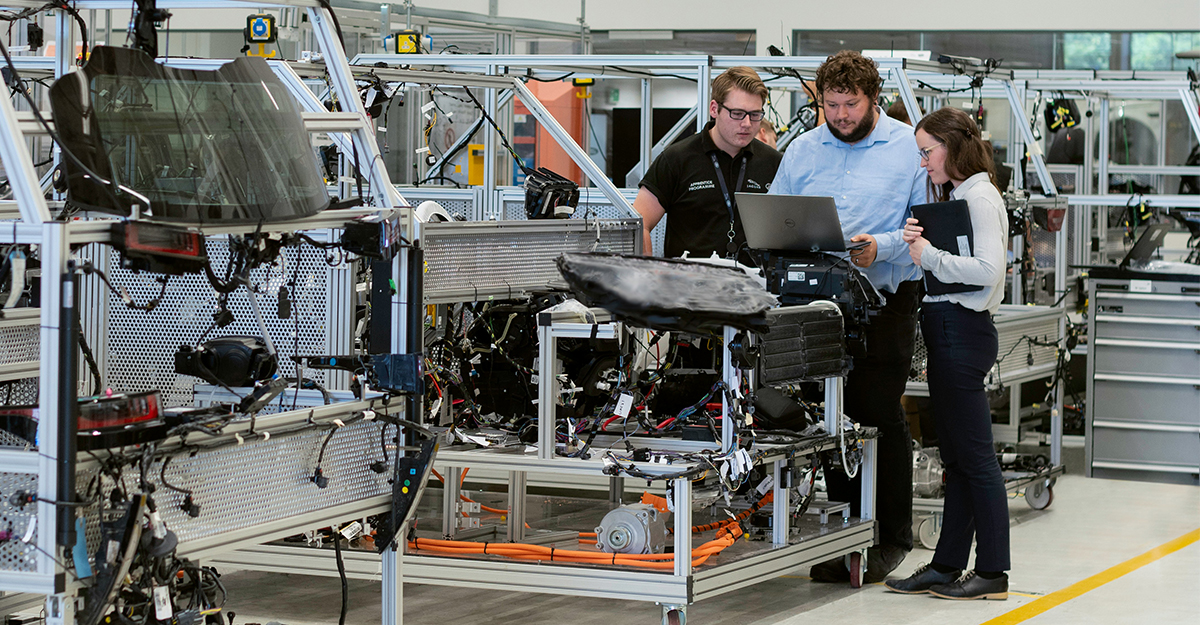

Standardisierte Prozesse und Cloud-Lösungen schaffen Flexibilität

Die Vorteile der Digitalisierung zeigen sich insbesondere in der Qualitätsprüfung. Bei der Quantum-Systems GmbH, einem Hersteller von Aufklärungsdrohnen, war der Schritt in Richtung digitale Zukunft unausweichlich, weil aufgrund der steigenden Absatzmengen sowie der schnell gewachsenen Belegschaft die Auftragsabwicklung nicht mehr in der gewohnten Qualität stemmen konnte. Zudem unterliegt die Produktion gesonderten Auflagen, denn jedes verbaute Teil muss per Seriennummer eindeutig nachvollziehbar sein. Ein Akt, der zuvor papierbasiert festgehalten und anschließend eingescannt worden war.

Durch die Digitalisierung in der Fertigung entstehen leicht nachvollziehbare Arbeitsanleitungen, die neue Mitarbeiter mit deutlich verkürzter Einlernphase einsteigen lassen. Zudem wurden die Prozesse transparent und lassen sich jederzeit nachvollziehen. Somit konnte sich Quantum-Systems für die im Luft- und Raumfahrt-Bereich wichtige EN9100-Zertifizierung qualifizieren. Weil sämtliche Anleitungen in der Cloud liegen, sind Anpassungen schnell möglich. So kann das Unternehmen flexibel auf Kundenwünsche und Änderungen reagieren.

Künstliche Intelligenz schafft Wettbewerbsvorteile

Neben der klassischen Digitalisierung spielt auch der Einsatz von Künstlicher Intelligenz in der Fertigung eine immer größere Rolle. Viele Unternehmen werden von ihrer Geschäftsleitung aufgefordert, in allen Abteilungen Verbesserungen durch Künstliche Intelligenz umzusetzen. Dadurch dass die Systeme Vorhersagen treffen und daraus Handlungsempfehlungen ableiten, ergeben sich für Fertiger neue Potenziale, die von der Auftragsabwicklung bis hin zur Qualitätskontrolle reichen.

Dennoch fragen sich gerade Traditionsbetriebe, wie das gehen soll. Dabei muss es gar nicht immer sofort ein großangelegtes Projekt sein. Ein Beispiel, wie sich Künstliche Intelligenz ohne allzu großen Aufwand in bestehende Prozessketten einbinden lässt, bietet der AI Shopfloor Assistant von Operations1, der sich eng in die dazugehörige Connected Worker Plattform integriert und Prozesse effizient automatisiert.

Die Einstiegshürden sind vergleichsweise niedrig

Künstliche Intelligenz wird künftig auf dem Shopfloor zahlreiche Probleme lösen. Technologien wie maschinelles Lernen und Computer Vision verbessern die Interaktion zwischen Mensch und Maschine. Dies erhöht die Sicherheit am Arbeitsplatz und erlaubt es den Mitarbeitern, sich auf wertschöpfende Tätigkeiten zu fokussieren.

Die Fertigungsindustrie steht an einem Wendepunkt und wer jetzt nicht den Schritt voran wagt, wird über kurz oder lang abgehängt. Daher empfiehlt Lena Weirauch, CEO & Co-Founder bei ai-omatic solutions, den Sprung ins kalte Wasser zu wagen. Die Einstiegshürden für den Einsatz von generativer Künstlicher Intelligenz sind inzwischen vergleichsweise niedrig. Viele Geschäftsentscheider erkennen, wie wichtig fortschrittliche Technologien wie Künstliche Intelligenz, Cloud-Lösungen und die digitale Transformation für die Zukunft der Fertigungsbranche sind. Diese Technologien sind keine fernen Visionen mehr, sondern konkrete Werkzeuge, die schon heute Wettbewerbsvorteile schaffen und die industrielle Effizienz steigern. Die Angst vor neuen Technologien schwindet nach und nach und macht einer pragmatischen Akzeptanz Platz. Dieser Trend gewinnt weltweit über alle Industriebranchen hinweg an Bedeutung. jf

Der Autor

Benjamin Brockmann ist seit 2017 CEO und Co-Founder bei Operations1, einem Spezialanbieter von Lösungen zum Digitalisieren des Shopfloors.