Die Hannover Messe zielt auf Innovationen in der Produktion. Im Fokus stehen Lösungen für die Digitale Fabrik, eine Anwendungsarchitektur für autonome Roboter, Sicherheitssysteme für Anlagen sowie eine Qualitätskontrolle für Systeme, die mit Künstlicher Intelligenz arbeiten.

Die Vernetzung von Maschinen, Anlagen und Produkten – darauf fokussiert die Hannover Messe. Die Themen der Aussteller reichen von integrierten Prozessen und Industrielösungen bis hin zu Steuerungssoftware entlang der industriellen Prozesskette. Unter dem Motto „Industrial Transformation – Making the Difference“ bildet die Messe vom 17. bis 21. April die Digitalisierung der Fertigung umfassend ab.

„Digitalisierung ist kein Hexenwerk und bringt einen Mehrwert“, berichtet Dr. Ing. Michael Rehe, Geschäftsführer des Mittelstands-Digital Zentrums Hannover. „Anhand eines Modells der Fertigung eines Fahrzeugmodells wollen wir Unternehmen die Digitalisierung und die Anwendung Künstlicher Intelligenz schmackhaft machen.“ Die in Halle 16, Stand F01 gezeigten Technologien der digitalisierten Fabrik reichen von der Auftragsnachverfolgung via Digitalem Zwilling bis zur vollständig vernetzten Fertigungssteuerung. „Unsere Anlagen stellen eine exemplarische Umgebung eines produzierenden Unternehmens dar und sind damit ganz nah an der Praxis“, erläutert Rehe.

Neben der Modellfabrik präsentiert das Mittelstands-Digital Zentrum täglich ab 14:00 Uhr ein Vortragsprogramm zur Digitalisierung. Die Themen dazu: „#TransformiertEuch – 5 Schritte auf dem Weg zur Changekultur im Unternehmen“, Prof. Dr. Thomas Thiessen, Mittelstands-Digital Zentrum Zukunftskultur (17. April), „Einsatzmöglichkeiten von Künstlicher Intelligenz für eine nachhaltige Unternehmensentwicklung“, Moritz Brandauer und Ilknur Atakli, Mittelstand-Digital Zentrum Kaiserslautern (18. April), „Die Produktion an schwankende Energiepreise anpassen und Emissionen senken“, Florian Karg, Mittelstand-Digital Zentrum Augsburg (19. April), „Retrofit zur Energiebilanzierung“, Dennis Wohlers , Mittelstand-Digital Zentrum Hamburg (20. April), „Digitales Shopfloormanagement – Aktuelle Trends und Entwicklung“, Joachim Groß, Mittelstand-Digital Zentrum Darmstadt (21. April).

Low Code beschleunigt die App-Entwicklung

Technologie-Lösungen zur effizienten Automatisierung und Digitalisierung von großen und komplexen Anwendungen in der Fertigungsindustrie stellen die beiden niederländischen Software-Anbieter Thinkwise und Starcode in Halle 8, Stand 34 vor. Anhand von Best Practices erfahren die Besucher, wie Fertigungsunternehmen mit der Low-Code-Plattform von Thinkwise IT-Anwendungen zehnmal schneller entwickeln als dies mit traditioneller Programmierung möglich wäre. Da die so modellierte Software völlig unabhängig von der Technologie ist, sind laut Anbieter später keine kostspieligen und zeitaufwändigen Technologiewechsel erforderlich.

Der Automatisierungsexperte Omron hat mit dem Tischtennisroboter Forpheus bereits so manchen Messebesucher in Staunen versetzt. In Halle 9, Stand F24 zeigt Omron in einer Weiterentwicklung dieser Technologie, wie sich das Konzept einer harmonisierten Automatisierung im industriellen Kontext anwenden lässt, um dem zunehmenden Fachkräftemangel zu begegnen.

Roboter optimieren die Aktionen menschliche Monteure

Highlight des Omron-Standes ist eine Montagedemonstration auf Basis Künstlicher Intelligenz. Besucher haben die Möglichkeit, mit einer Augmented-Reality-Brille und einem digitalen Zwilling eigenständig Montageherausforderungen anzugehen und diesen Automatisierungsansatz kennenzulernen. Roboter und Cobots lernen dabei einerseits von Menschen, bringen diesen zugleich aber auch bei, Fähigkeiten weiterzuentwickeln.

Um zukunftsorientierte Lösungen für eine nachhaltige Fertigung zu entwickeln, kombiniert Omron Automatisierungstechnologien wie Robotik, Steuerung, Sensorik und Bildverarbeitung mit Künstlicher Intelligenz, Augmented Reality und 5G-Datenübertragung. Der Roboter lernt, wie Montageaufgaben auszuführen sind, indem er Handbewegungen folgt und aus den Fehlern des menschlichen Bedieners lernt. Anhand der gewonnenen Erkenntnisse entwickelt die Maschine eine optimale Strategie für den Zusammenbau eines Produkts. Im nächsten Schritt wird ein digitaler Zwilling des Roboters erstellt, um andere Bediener in einer virtuellen Umgebung zu schulen. Diese enge Zusammenarbeit zwischen Mensch und Maschine sorgt für eine kontinuierliche Leistungsverbesserung.

Durchgängige Prozesse für die Fertigungsindustrie

Wie unternehmensweite Standardsoftware (ERP/Enterprise Ressource Planning) eine durchgängige Digitalisierung unterstützt, zeigt die Aptean-Tochter Oxaion in Halle 15, Stand G47. Sind nämlich sämtliche betriebswirtschaftliche Prozesse eng miteinander vernetzt, kann ein Unternehmen schnell und agil auf Veränderungen reagieren. Eine solche Steuerung macht Betriebe resilient gegenüber Umbrüchen und bringt sie zudem nahe an ihre Kunden.

Gemeinsam mit Aptean-Partner Syncos zeigt Oxaion wichtige Trends in der Digitalisierung. Zum Beispiel die eng integrierte Manufacturing-Execution-Lösung SYNCOS MES und Snycos CAQ, sowie die ebenfalls zur Aptean-Gruppe gehörende Asset-Management-Anwendung API-PRO. Partnerausteller von Oxaion sind Prodaso ein Spezialist für Künstliche Intelligenz sowie die Mobilitätsprofis von engomo.

Ein Daten-Ökosystem für die Automobilindustrie

Wie ein souveräner branchenweiter Datenraum für die Automobilindustrie funktioniert, zeigen Pioniere der Automobilindustrie am Beispiel des Leuchtturmprojects Catena-X, das anlässlich der Hannover Messe vom visionären Projekt in die Beta-Phase übergeht. Es handelt sich dabei um das weltweit erste kollaborative und offene Datenökosystem. Über Ansätze der Standardisierung, der Interoperabilität und der Datenraum-Governance vernetzt es globale Akteure der Automobilindustrie über datenbasierte Wertschöpfungsketten. Zu den Gründern des Partnernetzwerks gehören BMW, Mercedes Benz, Volkswagen, Bosch, Siemens, ZF Friedrichshafen, SAP, die Deutsche Telekom sowie BASF und Henkel.

Wir haben als Industrie bewiesen, dass wir gemeinsam ein offenes und interoperables Produkt- und Service-Portfolio schaffen können“, erläutert Oliver Ganser, Vorstandsvorsitzender und Konsortialleiter des Catena-X Automotive Network. „Anwender und Ausrüster von großen und auch mittelständischen Unternehmen können im Catena-X-Datenraum kollaborativ einen echten Mehrwert generieren.“

Extended Detection & Response sichert Anlagen ab

Da die IT-Sicherheit oft auf der Strecke bleibt, wenn sich die Produktion in Richtung Industrie 4.0 bewegt, ist Cybersecurity auf der Hannover Messe eines der Top-Themen. Das produzierende Gewerbe wird zum gefundenen Fressen für Hacker. Mit der Konvergenz von IT und OT wird die Produktion zunehmend mit einem Problem konfrontiert, das man vor allem aus der IT kennt – der Anfälligkeit für Cyber-Attacken. Da Maschinen nun auch untereinander und mit dem Internet vernetzt sind, eröffnen sich neue Wege für Hacker. Die Bedrohungslandschaft in Deutschland hat sich zu einem komplexen Konstrukt entwickelt. Deutschland war im vierten Quartal 2022 besonders von Ransomware betroffen und lag gleich nach den USA auf Platz 2 des Rankings.

„Wer in Cyber-Sicherheit investiert, kann sich schützen und daraus neue Geschäftsmodelle entwickeln“, berichtet Sascha Plathen, Country Director Germany beim Security-Spezialisten Trellix. „Extended Detection & Response ist ein vielversprechender Ansatz, mit dem Unternehmen in der Lage sind, schnellere und präzisiere Entscheidungen zu treffen. Die Technologie wird in die vorhandene Sicherheitslandschaft integriert und bündelt somit nicht vernetzte Security-Produktsilos.

Die offene und native Extended Detection and Response-Plattform von Trellix verhilft Unternehmen, die sich modernen, fortschrittlichen Cyber-Bedrohungen gegenübersehen, zu einem höheren Vertrauen in den Schutz und der Resilienz ihres Geschäftsbetriebs. In Kombination mit dem umfangreichen Partner-Ökosystem sind Sicherheitsexperten von Trellix in der Lage, die technologischen Innovationsprozesse seiner über 40.000 Geschäfts- und Regierungskunden mithilfe von Datenwissenschaft (Data Science) und Automatisierung zu beschleunigen.

Eine Anwendungsarchitektur für autonome Roboter

Mit dem Leitprojekt SWAP, kurz für Heterogene, auslastungsoptimierte Roboterteams und Produktionsarchitekturen, zeigen zehn Fraunhofer-Institute technologische Konzepte auf, wie die Produktion der Zukunft gestaltet werden kann. In Halle 16, Stand A12 erleben Interessenten eine Reihe von praxisnahen Demos, darunter die Segmentierung von Großbauteilen, Montageprozesse in der Flugzeugfertigung, die Fertigung optischer Präzisionsbauteile sowie die Logistikautomatisierung.

Die Produktionsarchitektur SWAP-IT soll verteilte, kollaborierende und selbstorganisierende industrielle Anwendungsfälle ermöglichen und die Optimierung der Auslastung berücksichtigen. Eine disruptive Produktionsarchitektur, bei der einzelne Fertigungseinrichtungen hierarchisch organisiert agieren und so eine komplexe Bearbeitungsaufgabe zeit- und aufwandsoptimiert autonom lösen.

SWAP-IT wurde dafür konzipiert, sehr unterschiedliche Anwendungsbereiche abzudecken. Die Architektur ersetzt unflexible Abläufe durch eine Modularisierung der gesamten Produktion. In einer eigens entwickelten Produktionssprache werden Aufträge formuliert, die dann Maschinen oder Roboter autonom bearbeiten. Hersteller sind dadurch in der Lage, die Abläufe in der Fabrikhalle flexibel an ihre Zielvorgaben anzupassen.

Modularer Aufbau bricht statische Strukturen auf

Die Grundidee von SWAP-IT zielt auf ein skalierbares cyber-physisches Produktionssystem, das sehr schlank ist und sich flexibel auf unterschiedlichste Produktionsprozesse anwenden lässt. Durch seinen modularen Aufbau bricht die Produktionsarchitektur die statischen Strukturen und schematischen Abläufe klassischer Produktionsstätten auf und flexibilisiert die Arbeitsschritte.

Im Rahmen des Megatrends Industrie 4.0 haben Technologien wie Sensorik, Vernetzung oder Digitaler Zwilling in den Fabrikhallen Einzug gehalten. Das Leitprojekt SWAP versteht sich als dessen Fortführung. „Diese Technologien sammeln Informationen über das Geschehen in der Fabrikhalle und machen diese verfügbar“ erläutert Peter Detzner, Experte für cyber-physische Produktionssysteme und Wissenschaftlicher Mitarbeiter am Fraunhofer-Institut für Materialfluss und Logistik IML. „SWAP-IT nutzt die Daten, um die Produktion von starren Abläufen zu befreien. Sie ist der nächste logische Schritt.“

Was nach komplexer Struktur und langer Einarbeitungszeit klingt, ist in der Praxis gut beherrschbar. Die Fraunhofer-Experten haben bei der Entwicklung der Beschreibungssprache PFDL und bei der Konzeption von SWAP-IT großen Wert daraufgelegt, die Komplexität so weit wie möglich zu reduzieren. So wird bei der Implementierung im Unternehmen das Vokabular von PFDL auf das individuelle Anwendungsszenario zugeschnitten. „Damit erzielen wir einen optimalen Kompromiss zwischen größtmöglicher Flexibilität und einem schlanken System“, erläutert Detzner. Zudem arbeiten die Forscher an einem praxisnahen Vorgehensmodell zur Implementierung, um den Unternehmen die Umstellung auf die Produktionsarchitektur SWAP-IT zu erleichtern.

Künstliche Intelligenz bekommt eine Qualitätsprüfung

Auch mit Künstlicher Intelligenz beschäftigen sich die Fraunhofer-Forscher. Der Chatbot ChatGPT hat einen Hype um Künstliche Intelligenz ausgelöst, gleichzeitig wird die Qualitätssicherung und Kontrolle der dazugehörigen Systeme immer wichtiger. Forscher des Fraunhofer-Instituts für Intelligente Analyse- und Informationssysteme IAIS präsentieren am Messestand verschiedene Prüftools und Verfahren, mit denen sich intelligente Systeme systematisch entlang ihres Lebenszyklus auf Schwachstellen untersuchen und gegen Risiken absichern lassen. Die Tools unterstützen Entwickler sowie Prüfinstitute dabei, die Qualität von Systemen auf Basis Künstlicher Intelligenz zu evaluieren und ihre Vertrauenswürdigkeit sicherzustellen.

ChatGPT wurde mit Daten und Texten aus dem Internet trainiert und reagiert auf Fragen mit Antworten, die sich von den von Menschen erstellten Texten nur schwer unterscheiden lassen. Das macht das System interessant für den vielfältigen Einsatz in Unternehmen – vom Marketing über die Automatisierung der Bearbeitung von Kundenanfragen bis hin zur Generierung von Medieninhalten. Die Kritik an diesem System richtet sich unter anderem gegen die fehlende Transparenz, etwa aus welchen Quellen der Chatbot seine Antworten generiert.

„Die Vorhersagen basieren auf der Qualität der Input-Daten, und dies zeigt, wie wichtig es ist, die Güte von Anwendungen Künstlicher Intelligenz systematisch prüfen zu können“, berichtet Dr. Maximilian Poretschkin, Leiter KI-Absicherung und -Zertifizierung am Fraunhofer IAIS in Sankt Augustin. „Unerlässlich ist eine derartige Prüfung in sensiblen Anwendungsfeldern wie etwa der medizinischen Diagnostik, dem HR-Management, dem Finanzwesen, der Justiz oder in sicherheitskritischen Bereichen, wo IT-Systeme absolut zuverlässige Ergebnisse liefern müssen. “

Hochrisiko-Anwendungen brauchen besondere Kontrollen

Der AI Act – der Europäische Entwurf zur Regulierung von Systemen Künstlicher Intelligenz – stuft die oben beschriebenen Beispiele in die Hochrisiko-Kategorie ein und sieht dafür verpflichtende Prüfungen vor. Unternehmen, die Hochrisiko-Anwendungen auf Basis Künstlicher Intelligenz entwickeln oder einsetzen, müssen sich daher dringend mit der Qualitätssicherung ihrer Anwendungen auseinandersetzen. Gemeinsam mit seinem Team entwickelt Poretschkin Prüfwerkzeuge und Verfahren, die KI-Anwendungen in Bezug auf ihre Verlässlichkeit, Fairness, Robustheit, Transparenz oder ihren Datenschutz hin untersuchen und bewerten. Die Tools sind modular miteinander kombinierbar und in ein Software-Framework eingebettet.

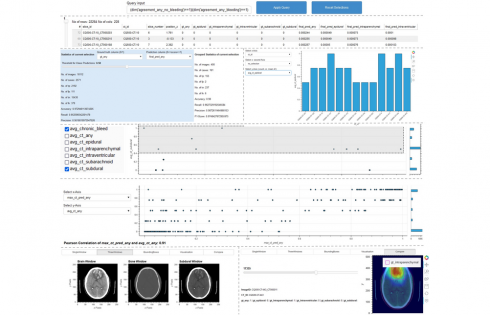

Das Werkzeug ScrutinAI des Fraunhofer IAIS befähigt Prüfer, systematisch nach Schwachstellen von neuronalen Netzen zu suchen und somit die Qualität der intelligenten Anwendungen zu testen. Ein konkretes Beispiel ist eine Anwendung, die Anomalien und Krankheiten auf Bildern der Computer-Tomographie erkennt. Hier stellt sich die Frage, ob alle Arten von Anomalien gleichermaßen gut erkannt werden. Diese Analyse hilft Prüfern zu beurteilen, ob eine KI-Anwendung für ihren vorgesehenen Einsatzkontext geeignet ist. Entwickler profitieren, indem sie Unzulänglichkeiten ihrer Systeme frühzeitig erkennen und entsprechende Verbesserungsmaßnahmen ergreifen können, wie etwa die Anreicherung der Trainingsdaten. Jürgen Frisch