Dezentrale Smart Factories mit 4D-Druck und Künstlicher Intelligenz: Björn Klaas, Vice President and Managing Director von Protolabs Europe, gibt einen Ausblick, welche Trends im kommenden Jahr die Fertigungsindustrie beeinflussen.

Umwälzung: Geopolitische Spannungen, anhaltende Unterbrechungen der Lieferketten, steigende Kosten, neue Anforderungen an die Arbeitskräfte und Nachhaltigkeitsziele haben im vergangenen Jahr Innovationen in der Fertigungsindustrie dringlich erscheinen lassen. 2024 werden diese Trends bleiben, zugleich werden sich neue Technologien und Fertigungsmethoden durchsetzen.

1. Smart Factories neue Ziele verwirklichen

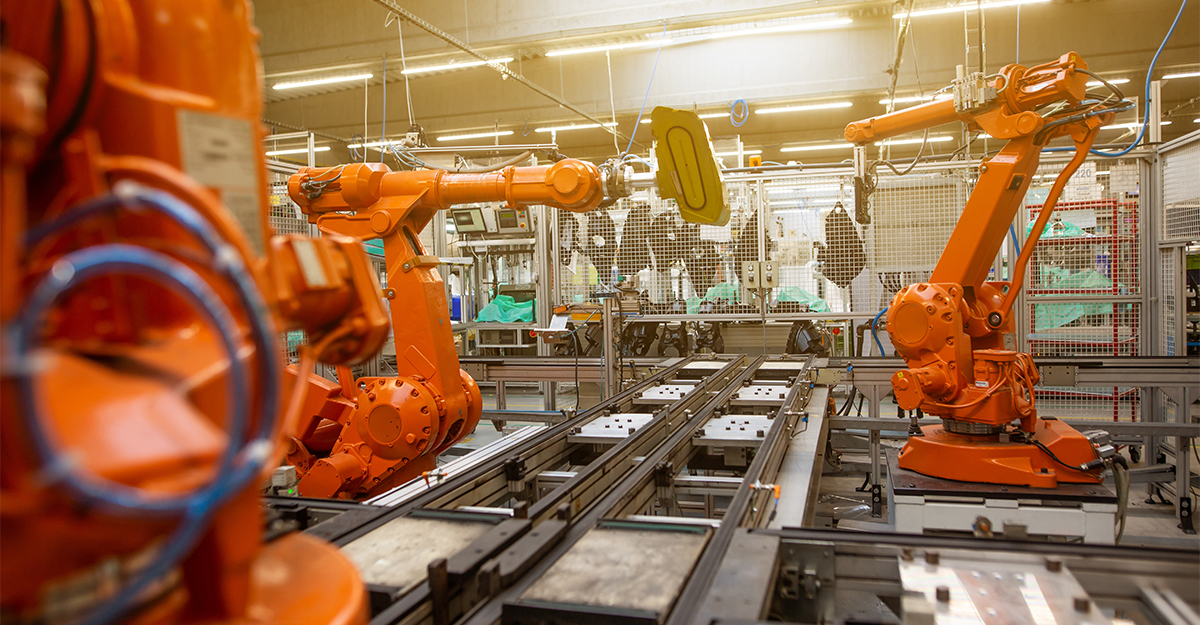

Laut der Trendprognose von Protolabs wird 2024 der Übergang zu intelligenten Fabriken mit einer stärkeren Integration von 5G, Internet der Dinge, Datenanalyse, Cloud Computing und Künstlicher Intelligenz erfolgen. Dies bringt zahlreiche Vorteile wie Kosteneinsparungen, eine Steigerung der Produktqualität sowie eine höhere Sicherheit und mehr Nachhaltigkeit.

Während 2023 ein Rekordjahr für den Einsatz von 3D-Druckern und additiver Fertigung darstellte, werden im kommenden Jahr die Effizienz, Geschwindigkeit und die vermehrt zu beobachtenden konkreten Anwendungsfälle von Künstlicher Intelligenz einen zusätzlichen Schub für die additive Fertigung auslösen. Derzeit beobachten wir, dass viele Unternehmen auch reguläre Bauteile fertigen lassen, die im fertigen Produkt verbaut werden. Eine besondere Rolle spielen dabei Verfahren wie der 3D-Druck von Metall. Der Einsatz Künstlicher Intelligenz wird diese Entwicklung vorantreiben.

2. Dezentralisierte Betriebe überwinden Lieferkettenschwierigkeiten

Eine weitere Prognose von Protolabs betrifft den Fokus der Industrie auf dezentralisierte Betriebe. Dadurch, dass Produkte so nah wie möglich an ihrem Verwendungsort hergestellt werden, entfallen lange Transportwege für Teile und Produkte. Das verringert Unsicherheiten in Bezug auf die Lieferkette.

Diese Prognose erscheint zunächst kontrainduktiv, denn durch die unterschiedliche Verfügbarkeit von Ressourcen, Spezialisierungen auf einzelne Fertigungsprozesse und bestehende gewachsene Lieferketten ist es nicht immer möglich, mit lokalen Lieferanten zusammenzuarbeiten. Allerdings können Unternehmen mit lokalen Partnern flexibler und schneller auf geänderte Kundenbedürfnisse und Markttrends reagieren. Hersteller dürften daher 2024 zunehmend einen hybriden Ansatz verfolgen, bei dem sie je nach Bedarf sowohl eine zentrale Fabrik als auch ein Netz lokaler Einrichtungen nutzen.

Untermauert wird diese Prognose durch den 2023 erschienenen The Balancing Act Report von Protolabs, in dem rund 55 Prozent der Hersteller angaben, auch Alternativen wie ‚Friendly Shoring‘ in Betracht zu ziehen. Darunter versteht man das Verlagern von Lieferketten und Produktion in Länder, welche ähnliche Werte und eine ähnliche Kultur wie das eigene Heimatland aufweisen.

3. Fachkräfte arbeiten Seite an Seite mit Cobots

Künstliche Intelligenz und Technologien wie Cobots ändern die Art und Weise, wie Arbeit verstanden und gelebt wird. Die oben erwähnte Studie von Protolabs zeigt, dass die Befragten die menschliche Kreativität als entscheidendes Element für Innovationskraft betrachten. Mehr als die Hälfte der Befragten (56 Prozent) glaubt, dass Cobots die Produktivität der Mitarbeiter steigern, und 57 Prozent sagen, dass sie eine bessere Ideenfindung unterstützen. Während Cobots repetitive und schwere Aufgaben übernehmen, können sich Mitarbeiter auf kreativere Aspekte konzentrieren.

Der sich verschärfende Fachkräftemangel zeigt klar auf, dass Mitarbeiter nach wie vor die höchste Relevanz haben. Unternehmen müssen sich anpassen, um Talente anzuziehen und zu halten. Robotik in den Fabrikhallen ist ein wichtiger Treiber, um die Produktion der Zukunft zu gestalten.

Anzeige

IT-Matchmaker®.guide Industrie 4.0

IT-Matchmaker®.guide Industrie 4.0

Einkaufsführer & Standardreferenz für Industrie-4.0-Software

- Fachbeiträge

- Firmenprofile relevanter Anbieter

- Referenzen aus der Praxis

- Produktübersichten

Zum Download des Industrie-4.0-Guides

4. 4D-Druck von reaktionsfähigen Materialien

Soft-Robotik und neue Materialien werden in den nächsten fünf Jahren den größten Einfluss auf die Entwicklung der Fertigung haben, wie der Statusbericht 2023 zur Roboterfertigung von Protolabs, zeigt. Für die Soft-Robotik, also Greifer, mit denen Roboter logistische Aufgaben übernehmen, prognostiziert die Studie zwischen 2022 und 2027 eine jährliche Wachstumsrate von 35,1 Prozent. Davon dürften vorrangig die Biomedizin, die Lebensmittelbranche und die Landwirtschaft profitieren. Der Einsatz neuer Materialien und Technologien erfordert zusätzliche Iterationen zur Prüfung und Verfeinerung. Die digitale Fertigung ist ein Schlüsselelement dieser Entwicklung.

Neue Materialien kommen auch in formverändernden Systemen wie beispielsweise 4D-Druck zum Einsatz. Durch reaktionsfähige Materialien, wie Wärme, Licht, Feuchtigkeit, elektrischer Strom oder Druck, können 4D-gedruckte Objekte ihre Form oder Eigenschaften verändern. Bereits heute zeigen zahlreiche Beispiele aus der Forschung – aber auch tatsächliche Anwendungsgebiete – wie revolutionär diese Technologie ist. 2024 dürften daher entsprechende Anwendungen an Bedeutung gewinnen. Beispiele für solche Systeme kommen aus vielen Branchen:

5. Nachhaltigkeit als Motor der Innovation

Nachhaltigkeit hat in der Fertigung nach wie vor oberste Priorität, sowohl bei den Verfahren der Unternehmen als auch bei den von ihnen hergestellten Produkten. Da Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und der Energiesektor bis 2025 den Netto-Nullverbrauch erreichen sollen, konzentriert sich ein Großteil ihrer Produktentwicklung auf die Reduktion der CO2-Emmissionen mittels hocheffizienter Technologien. Eine Umfrage von Protolabs unter 450 Führungskräften aus dem verarbeitenden Gewerbe zeigt, dass Nachhaltigkeit ein wichtiger Motor für Innovationen und ein Hauptgrund für Hersteller ist, neue Produkte zu entwickeln. Die digitale Fertigung spielt dabei eine wichtige Rolle, da sie eine lokalisierte Produktion ermöglicht und zu weniger Abfall führt. jf

Der Autor

Björn Klaas ist Vice President and Managing Director beim Fertigungsspezialisten Protolabs Europe.