Auf Basis digitaler Spuren in IT-Systemen entdeckt Process Mining Brüche in Abläufen. Für Analysen im Shopfloor eignet sich ein Manufacturing Execution System (MES) besser als eine ERP-Lösung, argumentiert der MES-Hersteller Proxia.

Steuerpult: Immer wieder Stillstände während der Betriebszeit der Anlagen im Shopfloor – das MES schlägt Alarm und macht auf eine Reduktion der Overall Equipment Efficiency (OEE) aufmerksam. Oft wird in einem derartigen Fall die Schuld nur bei den Werkern oder bei den Produktionsanlagen gesucht. Es kann aber auch sein, dass in diesen Teilprozessen alles richtig gemacht wurde und die Probleme an anderer Stelle aufgetreten sind, etwa bei der Materialbereitstellung oder in anderen Teilprozessen der Betriebsorganisation. Erst spät, oft zu spät oder auch gar nicht, tritt die wahre Ursache zutage.

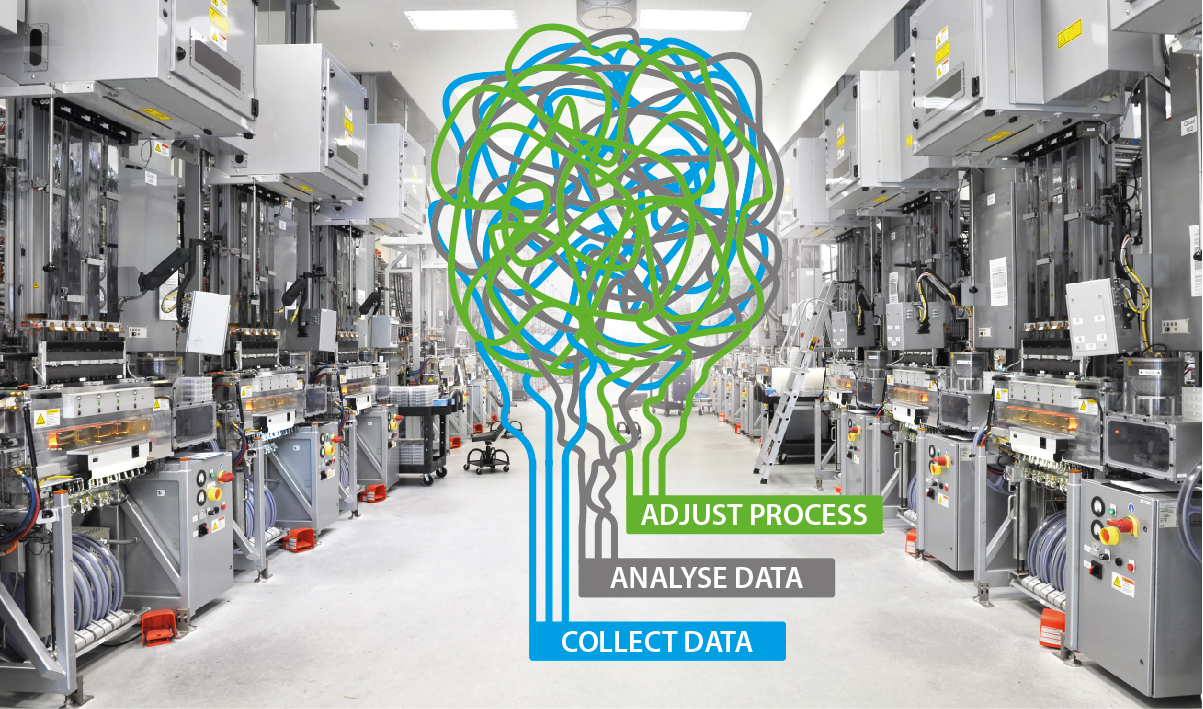

Genau an diesem Punkt setzt Process Mining an und verbindet das prozessorientierte Geschäftsprozessmanagement mit dem nicht-prozessorientiertem Data Mining. Process Mining hat gegenüber Data Mining den Vorzug, die erhobenen Rohdaten bestimmten (Teil-)Prozessen zuordnen und visualisieren zu können. Dadurch lässt sich der Gesamtprozess in aller Granularität überwachen und verbessern. Gerade bei einem steigenden Automatisierungsgrad und zunehmender Korrelation von früher autonomen Einzelprozessen können anfallende Stillstände durch die genaue Rekonstruktion von Abhängigkeiten erkannt werden. Ursache-Wirkungs-Zusammenhängen lässt sich so auf die Spur kommen, ohne sich in langwierigen Analysen zu verlieren. Wurden die Zusammenhänge aufgedeckt, lassen sich die erhobenen Daten mittels Process Mining in Verbindung mit Methoden des Data Minings weiter analysieren, um hieraus Entscheidungsregeln abzuleiten.

Auf dem Weg zum digitalen Zwilling der Produktion

Process Mining unterstützt den kontinuierlichen Verbesserungsprozess (KVP), die Königsdisziplin in der Produktion. Schaut man sich den klassischen PDCA-Zyklus (plan-do-check-act), fällt auf, dass in der Betrachtung eine wichtige Phase fehlt; sie wird jedoch in den Modellen vorausgesetzt. Die Phase „realize“ ist der Abschnitt, in dem eigentlich der PDCA-Zyklus beginnt. In eben dieser Phase bietet sich ein MES-System an, um Abweichungen zu erkennen und Probleme in den Prozessen zu identifizieren. In der Phase „check“ stehen weitere Hilfsmittel zur Verfügung. So lassen sich etwa mit dem PROXIA Maßnahmen-Manager durchgeführte Maßnahmen auf bestimmte Ziele oder Zustandsveränderungen hin untersuchen. Zum Beispiel die Veränderung im Stillstandsmuster von Anlagen, nachdem der Prozess der Materialbereitstellung angepasst worden ist. Das beantwortet die Frage, ob sich die Umstellung auf ein Supermark-Konzept mit Vorkommissionierung positiv auf die Produktivität der nachgelagerten Prozesse auswirkt, mit gesicherten Daten. Gleichzeitig lässt sich die Auswirkung auf die Auftragsdurchlaufzeit insgesamt evaluieren. Durch das Überprüfen verschiedener Kennzahlen, im Kontext einer Maßnahme, lassen sich potenzielle Zielkonflikte erkennen. Eine durchgeführte Maßnahme bleibt als digitales Abbild im MES-System. So ist es möglich, einmal durchgeführte Maßnahmen immer wieder auf ihre Güte zu überprüfen.

Aufgabenteilung zwischen ERP- und MES-System

Während mit dem ERP-System Art und Menge von Aufträgen für einen Zeitraum betriebswirtschaftlich überwacht und gesteuert werden, legt man mit einer MES-Software Bearbeitungszeitpunkte, die Zuordnung von Ressourcen und Reihenfolge der Auftragsabwicklung in der Produktion fest. In dieser Symbiose wird das ERP-System oft als „führendes System“ bezeichnet. Für das Verwalten von Stammdaten und die ganzheitliche Steuerung des Wertschöpfungsprozesses trifft diese Aussage zu. Viele ERP-Systeme tauchen aber nicht ausreichend tief in den Mikrokosmos der Produktion ein. An dieser Stelle übernimmt das MES-System den operativen Prozess und sorgt für eine agile und optimierte Steuerung des Wertstroms. Darüber hinaus unterstützt das MES-System die ERP-Komponenten durch einen permanenten Informationsrückfluss bei der Steuerung des übergeordneten Wertschöpfungsprozesses.

Anzeige | Fachartikel | im IT-Matchmaker®.guide ERP-Lösungen erschienen

|

|

Artikel

In der Fertigung konkurrieren ERP und MES Expertendiskussion |

| Autor: | Jürgen Frisch, Redakteur der IT-Matchmaker®.news | |

| Erschienen: | 2021-10-05 | |

| Schlagworte: | ERP, Fertigungsindustrie, Hannover Messe, Künstliche Intelligenz, MES | |

| Bei der Fertigungssteuerung gibt es zwei Schulen: Manche Unternehmen nutzen dafür ERP, andere ein Manufacturing Execution System. Wann passt was – das war die Kernfrage einer Expertendiskussion von Trovarit anlässlich der Hannover Messe. | ||

| Download | ||

Aus dieser Betrachtung ergibt sich eine klare Trennung der Zuständigkeiten und Aufgaben. Der Funktionsumfang des MES-Systems umfasst Fertigungsplanung, Ablaufplanung, Auftragssteuerung, Maschinendaten-/Betriebsdatenerfassung, Steuerung der Instandhaltung und Qualitätsmanagement sowie die Bereitstellung von Data-Mining-Funktionalitäten. Allgemein gesprochen fördert Data Mining aus Massendaten (nicht-prozessbezogene) Zusammenhänge, indem neue Querverbindungen und Trends datenbasiert erkannt werden. Je nachdem, wie lange das System die Produktionsprozesse schon digital mitverfolgt, lassen sich repräsentative Datenstrecken für die Betrachtung heranziehen. So können beispielsweise Zeitpunkte oder Ereignisse ermittelt werden, an welchen sich Parameter geändert haben. Durch die ganzheitliche Erfassung und Aufzeichnung der Daten aus der Produktion lassen sich rund um diese Ereignisse die Ursachen ermitteln.

Viele aktuelle ERP-Systeme eignen sich nur bedingt für das detaillierte Management dynamischer Produktionsprozesse. Das liegt schon allein am Datenmodel. Oft zielen ERP-Systeme auf die Verwaltung von Kosten und Material ab und dienen der Zuordnung von Personal, Material- und Gemeinkosten. Komplexe dynamische Prozesse zu modellieren und anwendergerecht zu visualisieren, gehört nicht zu ihren Aufgabegebieten. Demgegenüber hat das Analysewerkzeug PROXIA Zeitstrahl einen völlig anderen Fokus: Hier wird der gesamte Produktionsprozess grafisch dargestellt. So kann eine Abweichung auf den ersten Blick erkannt werden, ohne umfassendes Zahlenwerk zu studieren. Auch komplexere Fragestellungen wie „Hat die Weitergabe von Teilmengen innerhalb der Produktion reibungslos funktioniert?“ oder „Wie ist das Abbild meiner Geisterschicht?“ werden grafisch beantwortet. Das entlastet die Administrative in der Produktion, weil weniger Zeit für das Produktionscontrolling aufgewendet werden muss.

Die Six-Sigma-Philosophie wird digital

Six Sigma zielt darauf ab, Qualitätsfehler in definierten Spezifikationsgrenzen von sehr wenigen Ereignisse pro 1 Million Möglichkeiten zu reduzieren. Es handelt sich dabei um ein Managementsystem zur Prozessverbesserung und zugleich um eine Methode des Qualitätsmanagements. Im Unterschied zu anderen Qualitätsverbesserungsmethoden steht die informationsgesteuerte Verbesserung im Vordergrund, was sich im sogenannten DMAIC-Zyklus ausdrückt: Define, Measure, Analyse, Improve, Control. Hierzu werden Anwendungsfelder definiert, entsprechende Daten erhoben („gemessen“), Problemursachen analysiert, die Leistung in den Problemzonen verbessert und schließlich kontrolliert. Dies gilt für den Ende-zu-Ende-Prozess genauso wie für Teilabschnitte davon. Der Erfolg von Six Sigma hängt stark von der Verfügbarkeit, Sammlung, Analyse und Anwendung von Informationen ab, die aus den Prozessdaten gewonnen werden. Aufgrund dieser Abhängigkeit von zuverlässigen Daten ist das MES ein wichtiger Baustein für eine Six-Sigma-Implementierung. Mit MES lässt sich der Brückenschlag zwischen Process Mining und einem Six-Sigma-Projekt durchführen. Process Mining trägt dann dazu bei, die Effizienz von Six Sigma zu steigern.