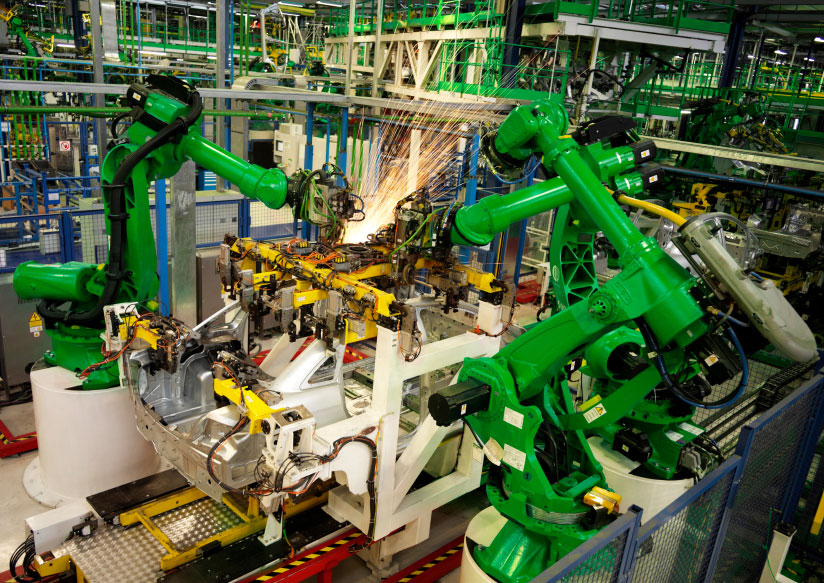

Hohe Aufwände, eine schwankende Maschinenauslastung und ungeplante Stillstände – das sind in der Fertigung Dauerbrenner. Mit Corona und dem Ukraine-Krieg kamen instabile Lieferketten hinzu. In allen Fällen hilft laut InterSystems ein übergreifendes Steuerpult.

Ein 360-Grad-Blick auf alle Prozesse und Daten, der ein tiefes Verständnis für Ursachen, rasche Entscheidungen und automatisierte Reaktionen ermöglicht, steht in Fertigungsbetrieben auf der Wunschliste vieler Verantwortlicher ganz oben. Gesucht wird ein Werkzeug, das maximale Transparenz erzeugt. Mit dem Hinweis auf eine mangelnde Infrastruktur, Cybersecurity oder eine vermutete Unwirtschaftlichkeit wurde bislang die Einführung dieses Tools verschoben.

Der Software-Anbieter InterSystems zeigt anhand von fünf Anwendungsbeispielen auf, wie sich ein solcher Rundumblick mit dem Ultimate Control Tower aufbauen lässt, und wie dessen Funktionalitäten die Produktion optimieren: Analysen direkt vornehmen, Schwachstellen identifizieren und automatisiert agieren – und die Datenplattform IRIS hilft dabei, Stolpersteine in Projekten zu umgehen.

InterSystems ist ein Anbieter von Analytik-Technologie für hochsensible Daten im Gesundheitswesen, in der Finanzbranche, der Fertigungsindustrie und in der Logistik. Die Cloud-first-Datenplattformen unterstützen Unternehmen in aller Welt bei der Lösung ihrer Herausforderungen in den Bereichen Skalierbarkeit, Interoperabilität und Geschwindigkeit.

Anzeige

IT-Matchmaker®.guide Industrie 4.0

IT-Matchmaker®.guide Industrie 4.0

Einkaufsführer & Standardreferenz für Industrie-4.0-Software

- Fachbeiträge

- Firmenprofile relevanter Anbieter

- Referenzen aus der Praxis

- Produktübersichten

Zum Download des Industrie-4.0-Guides

Alle Prozesse fest im Blick

Der Ultimate Control Tower überwacht sämtliche Abläufe sowie die damit verbundenen Maschinen und IT-Systeme inklusive der dazugehörigen Daten in Echtzeit. So erkennt ein Verantwortlicher auf einen Blick, wo er unmittelbar eingreifen muss. Sei es bei drohendem Ausfall einer Maschine oder einem sich abzeichnenden Engpass bei Teilen.

Da die Daten mit Zusatzinformationen angereichert werden – beispielsweise welche Person welche Schritte eingeleitet oder abgelehnt hat – entsteht ein Gesamtbild, das weitere Analysen ermöglicht. Sei es zum Identifizieren von besonders anfälligen Maschinen oder Potenzialen für Energieeinsparungen. Dieser Gesamtblick zeigt Abhängigkeiten in Lieferketten auf und ermöglicht Korrekturen.

Maschinenverfügbarkeit und -auslastung erhöhen

In einem ersten Schritt werden die Maschinendaten analysiert, um Möglichkeiten für eine höhere Auslastung zu finden. Möglicherweise hilft eine andere Sequenz der Arbeitsaufträge dabei, die Fertigungsschritten besser abzustimmen und die Rüstzeiten zu reduzieren. Solche Anpassungen können bereits die Auslastung deutlich verbessern. Anhand der Analyse historischen Daten entstehen Modelle für eine vorausschauende Wartung. So lassen sich notwendige Reparaturen vorziehen und kostspielige Stillstandseiten vermeiden.

Energieverbrauch und Kosten reduzieren

In einem zweiten Schritt wird auf Basis der Maschinendaten der Energieverbrauch optimiert. Die Analyse zeigt Maschinen mit besonders hohen Verbräuchen auf. Werden standortspezifische Faktoren in die Analyse einbezogen, lassen sich Probleme isolieren und beheben.

Arbeitsaufträge optimal mit Material versorgen

Produktionsbetriebe, die in mehreren Niederlassungen Artikel produzieren, welche dieselben Rohmaterialien benötigen, profitieren bei einem 360-Grad-Blick von einer verbesserten Intralogistik. Die Daten der angeschlossenen ERP-Systeme (Enterprise Resource Planning) zeigen, an welchen Produktionsstandorten welche Rohstoffe lagern. Reicht die Menge in einem Werk nicht aus, können die Verantwortlichen von einer anderen Niederlassung nachbestellen. Der Abgleich der Lagerhaltung mit den Systemen für die Produktionsplanung stellt sicher, dass benötigte Rohstoffe und Halbzeuge immer in ausreichender Zahl zur Verfügung stehen. So lassen sich der Materialfluss und die Lagerhaltung optimieren.

Die Lieferkette stabilisieren

Auch bei Beschaffung von Rohstoffen und Vorprodukten hilft ein 360-Grad-Blick. Das System gibt einen Überblick über anstehende Lieferungen und die zugehörigen Lieferanten. Es schlägt frühzeitig Alarm, falls die Lieferzeiten der üblichen Bezugsquelle eine fristgerechte Produktion gefährden. Möglicherweise hilft dann Vergabe des Auftrags an einen anderen Lieferanten, um die Kontinuität der Fertigung zu gewährleisten. Bei entsprechender Konfiguration kann das IT-System diesen Wechsel automatisch anstoßen. Bei einer tiefergehenden Analyse wird sichtbar, wo sich ein Lieferant befindet, welche Route dessen Produkte nehmen, und welche anderen Lieferanten aus der Region in Frage kommen, um einen Termin zu halten. Jürgen Frisch