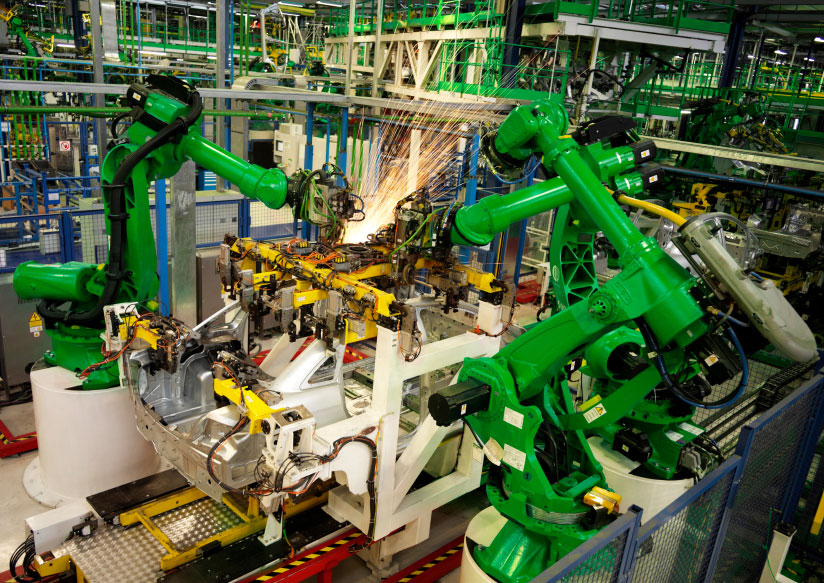

Einsparungen und Effizienzgewinne beherrschen die Produktion. An intelligenter Fertigung sind Unternehmen zwar interessiert, aber sie haben keine Erfahrung damit, wie eine Umfrage des Marktforschers ISG zeigt.

Mit dem Konzept der intelligenten Fertigung haben die meisten Industrieunternehmen noch keine Erfahrungen, und mit der Einführung erster Lösungen kommen sie nur langsam voran. Ungeachtet dessen ist das Interesse an diesem Konzept groß. Das zeigt eine Umfrage, die das Marktforschungs- und Beratungsunternehmens Information Services Group (ISG) im März 2022 unter den Führungskräften von 75 weltweit tätigen Fertigungsunternehmen durchgeführt hat. Die Studie mit dem Titel „2022 ISG Global Smart Manufacturing Pulse Survey“ wurde im Rahmen dr Konferenz ISG TechXchange: Smart Manufacturing veröffentlicht.

Fast drei Viertel der Befragten (73 Prozent) haben laut Umfrage weniger als zwei Jahre Erfahrung in der intelligenten Fertigung. 70 Prozent geben an, dass sie auf ihrem Weg zur intelligenten Fertigung nur langsame Fortschritte machen. Trotz des Mangels an Praxiserfahrung und der bislang eher verhaltenen Akzeptanz ist das Interesse am Konzept der intelligenten Fertigung weit verbreitet: 69 Prozent der Befragten geben an, dass ihr Unternehmen eine dedizierte Struktur für die Durchführung und Koordinierung entsprechender Initiativen eingerichtet hat.

Entwicklung, Fertigung und Logistik verbinden

„Obwohl das Konzept der intelligenten Fertigung noch vergleichsweise neu ist, hat es für Unternehmen höchste Priorität”, berichte Prashant Kelker, Partner bei ISG, auf der Konferenz ISG TechXchange. „Viele Großunternehmen streben neue Einnahmequellen aus der intelligenten Fertigung an, und das wiederum lässt die Investitionen in die Optimierung der Abläufe steigen.“ Kelker versteht unter intelligenter Fertigung eine Praxis, bei der Technologie und Daten so zum Einsatz kommen, dass sich die Wertschöpfungsbereiche Entwicklung, Fertigung, Lieferkettensteuerung und Servicemanagement kreislaufartig verbinden lassen.

Mehr als die Hälfte der befragten Unternehmen gibt an, dass direkte Kosteneinsparungen (64 Prozent) oder indirekte Kostensenkungen, etwa durch Abfallreduzierung und Nachhaltigkeitsmaßnahmen (57 Prozent), derzeit die wichtigsten Ziele ihrer Smart-Manufacturing-Initiativen sind, gefolgt von der Verbesserung der Kundenerfahrung (39 Prozent). Rein geschäftsbezogene Ziele wie die Verkürzung von Produkteinführungszeiten (34 Prozent) oder Umsatzsteigerungen (29 Prozent) stehen auf der Liste der unternehmensbezogenen Prioritäten weiter hinten.

Widerstand gegen Veränderungen gilt als Hürde

Als größte Herausforderung für ihre Smart-Manufacturing-Initiativen nennen die Befragten den organisatorischen Widerstand gegen Veränderungen (57 Prozent), gefolgt von der Integration der IT in die Betriebstechnologie (34 Prozent) sowie technischen Rückständen und veralteten Geräten (30 Prozent). „Die Herausforderung, herkömmliche Produktionsstätten in vernetzte Arbeitsumgebungen zu überführen, ist anspruchsvoll, aber machbar“, erläutert Kelker. „Jeder will sich verändern, aber niemand will verändert werden. Doch was sich dann oft als organisatorischer Widerstand tarnt, können in Wirklichkeit Defizite bei der Mitarbeiterqualifikation oder auch Barrieren sein, die auf frühere Investitionen und Architekturen zurückgehen.“ Jürgen Frisch

Anzeige

IT-Matchmaker®.guide Industrie 4.0

IT-Matchmaker®.guide Industrie 4.0

Der Einkaufsführer für Industrie 4.0 Software

- Expertenbeiträge

- Anbieterprofile

- Projektberichte

- Produkt- bzw. Marktübersicht

Zum Download des Industrie-4.0-Guides