Angesichts wachsender Herausforderungen orientiert sich die Fertigungsbranche in Richtung Digitalisierung und Künstlicher Intelligenz. Fünf Trends belegen, wie Unternehmen an Flexibilität und Wettbewerbsfähigkeit gewinnen.

Digitalisierung in der Fertigungsindustrie: Geopolitische Unsicherheiten, steigende Energie- und Rohstoffkosten sowie der zunehmende Fachkräftemangel lassen den Unternehmen dabei kaum eine andere Wahl als ihre Strategien grundlegend zu überdenken. Laut einer Studie des Softwareherstellers Revalize haben 85 Prozent der Fertigungsunternehmen ihre Supply-Chain-Organisation bereits angepasst. Damit allein ist es allerdings nicht getan. Für das kommende Jahr zeichnen sich fünf Trends ab.

Trend 1: Das Vertrauen in Künstliche Intelligenz muss erst wachsen

Künstliche Intelligenz hält derzeit in nahezu alle Bereiche Einzug – von Produktionsprozessen bis hin zu Softwaresystemen. Mittlerweile setzen laut der erwähnten Revalize-Studie bereits knapp mehr als die Hälfte der Fertigungsunternehmen KI für das Management von Lieferketten und Beständen ein. Innerhalb von Product Lifecycle Management -Systemen (PLM) stellt diese Technologie benötigter Informationen sehr schnell bereit und automatisiert zugleich komplexe Workflows.

Allerdings zeigt sich gerade in Deutschland, Österreich und der Schweiz noch ein spürbarer Widerstand: Mit 29 Prozent liegt die Skepsis gegenüber Künstlicher Intelligenz hier deutlich höher als etwa in den USA, wo lediglich 19 Prozent der Unternehmen Vorbehalte äußern. Hinzu kommt eine Kompetenzlücke: 42 Prozent der DACH-Unternehmen beklagen in ihren Teams fehlende Kompetenzen. Experten warnen daher, dass Mitarbeiter die Ergebnisse intelligenter Anwendungen keinesfalls unkritisch übernehmen werden sollten.

Trend 2: Digitaler Produktpass – ab 2027 wird es ernst

Ab 2027 verpflichtet die Europäische Union Hersteller und Zulieferer schrittweise – je nach Branche – dazu, einen digitalen Produktpass bereitzustellen. Diese standardisierte Dokumentation erfasst den gesamten Lebenszyklus, die verwendeten Materialien sowie die Nachhaltigkeitskennzahlen eines Produkts in digitaler Form. Die deutschen Industrieunternehmen sind allerdings laut einer Umfrage des Standardsoftwerkers Forterro bislang darauf nur unzureichend vorbereitet: Lediglich 42 Prozent wissen überhaupt, was der digitale Produktpass konkret umfasst, und rund ein Viertel kann nicht einschätzen, ob das eigene Unternehmen überhaupt bereit ist.

Die größten Hürden für den Mittelstand liegen dabei vor allem in fehlenden Compliance-Ressourcen (42 Prozent), der Komplexität der Anforderungen (42 Prozent) sowie mangelnden Orientierungshilfen (37 Prozent). Dabei wird oft übersehen, dass der digitale Produktpass eng mit PLM-Lösungen (Product Lifecycle Management) verbunden ist. Er erfüllt also nicht nur regulatorische Anforderungen, sondern schafft auch Transparenz gegenüber Kunden. Unternehmen, die ihn strategisch zu nutzen wissen, können sich einen echten Wettbewerbsvorteil verschaffen.

Technisch setzt der digitale Produktpass auf bestehende Systeme auf: Das ERP-System (Enterprise Resource Planning) fungiert dabei sowohl als Datenlieferant als auch als Datenkonsument, stellt Materialinformationen bereit und ermöglicht im Reparaturfall den Zugriff auf die Produkthistorie. Nutzen Unternehmen die Verwaltungsschale (Asset Administration Shell/AAS), um Produktionsdaten wie Stücklisten oder Fertigungsschritte bereitzustellen, gewährleisten sie eine standardisierte und interoperable Datenstruktur.

Highlights | Hannover Messe 2026

Beratung für ERP & MES auf der Hannover Messe 2026

Beratung für ERP & MES auf der Hannover Messe 2026

Die erfahrenen Consultants der Trovarit AG begleiten Sie mit praxisnaher Beratung, innovativen Tools und Live-Einblicken in den Softwaremarkt:

- Software-Auswahl & Implementierung von ERP- und MES-Lösungen

- Lösungsorientierte Moderation zwischen Fachbereich, IT und Software-Anbietern

- smartRFI Gen2: KI-gestützt von der Aufgabenstellung zur passenden Lösung

- Guided Tours: ERP-, MES- und CRM-Lösungen live vergleichen

Trend 3: Geopolitische Risiken – näher ran an die Märkte

Handelskonflikte und Zölle wirken sich derzeit massiv auf die globalen Lieferketten aus. In den DACH-Ländern haben bereits laut der eingangs erwähnten Studie von Revalize 52 Prozent der Hersteller ihre Abhängigkeit von Regionen mit hohen Zöllen reduziert, während 22 Prozent den US-Markt sogar depriorisiert oder ganz verlassen haben.

Die Strategie ist dabei eindeutig. Das Diversifizieren und die Regionalisierung der Produktion stehen im Fokus. Gleichzeitig investiert die Fertigungsindustrie verstärkt in Risk-Management-Lösungen, um potenzielle Gefahren schnell zu erkennen und entsprechend reagieren zu können. Diese Anpassungsfähigkeit wird künftig zum kritischen Erfolgsfaktor.

Trend 4: Nur Weiterbildung lindert den Fachkräftemangel

Der Fachkräftemangel verschärft sich weiter. Kompetenzen in Datenanalyse, Automatisierung und Cybersecurity zählen dabei zu den gefragtesten Qualifikationen überhaupt. Laut dem MINT-Frühjahrsreport vom Institut der deutschen Wirtschaft Köln fehlen derzeit rund 163.600 qualifizierte Arbeitskräfte. Ähnliche Entwicklungen lassen sich auch in anderen europäischen Ländern beobachten.

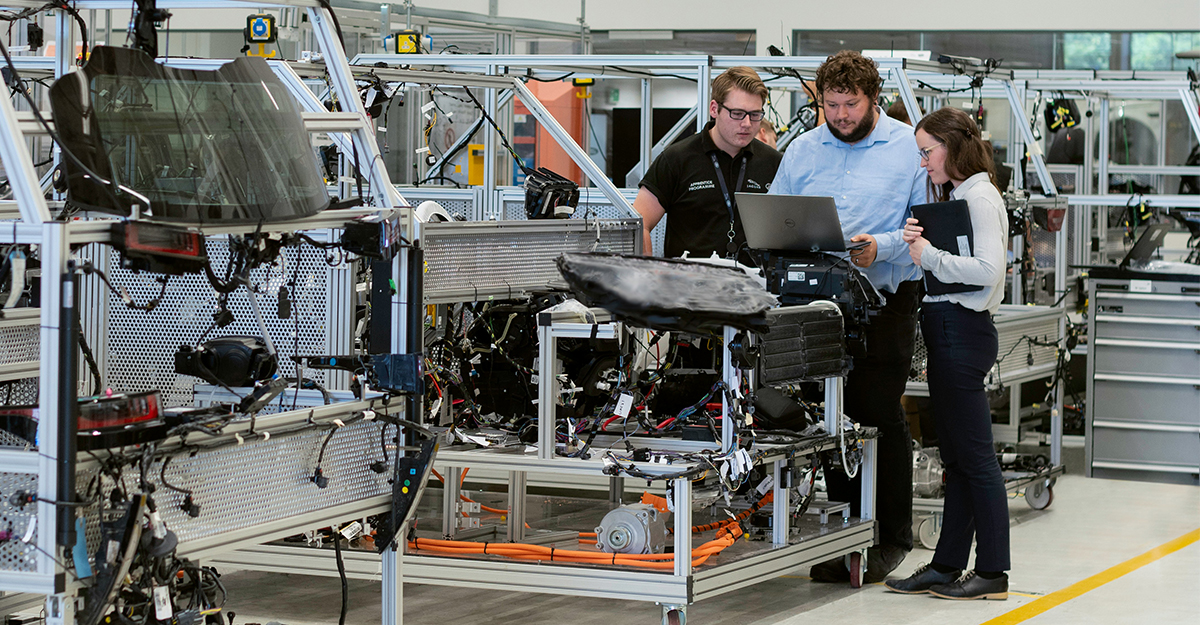

Gleichzeitig steigen die Anforderungen an die bestehende Belegschaft. Digitale Kompetenz wird zur Grundvoraussetzung, einschließlich der Fähigkeit, routiniert mit PLM-Systemen, digitalen Zwillingen, mit Künstlicher Intelligenz und mit cloudbasierten Kollaborationstools zu arbeiten. Das gilt längst nicht mehr nur für Konstrukteure, sondern zunehmend auch für Teams in Qualitätsmanagement, Compliance und im Kundenkontakt. Erfolgreiche Unternehmen setzen daher auf Online-Plattformen und fördern kontinuierliches Lernen, um ihre Mitarbeiter für diese Anforderungen fit zu machen.

Trend 5: Plattformkonsolidierung – weniger ist mehr

Das Konsolidieren von Technologie-Stacks nimmt aktuell spürbar Fahrt auf. Fertigungsunternehmen bündeln ihre Plattformen, um die Komplexität zu reduzieren. Der Grund dafür liegt auf der Hand: Viele Unternehmen kämpfen mit erheblichen Integrationsproblemen, welche die Innovation bremsen und die Kosten in die Höhe treiben. Vereinfachte Tech-Stacks erleichtern und beschleunigen das Implementieren neuer Funktionen, senken die Betriebskosten und verbessern die Zusammenarbeit zwischen den Abteilungen. Interoperabilität zwischen Systemen wird damit zum entscheidenden Auswahlkriterium bei Softwareinvestitionen.

Datengetriebene Resilienz als Schlüssel

„2026 wird zum Wendepunkt für die Digitalisierung in der Fertigungsindustrie“, prognostiziert Wolfram Menser, Business Process Architect bei Proalpha. „Unternehmen, die digitale Technologien konsequent über den gesamten Produktlebenszyklus hinweg integrieren, gewinnen an Flexibilität und Wettbewerbsfähigkeit.“ Besonders wichtig sei dabei vor allem der Zugang zu Echtzeitdaten – von der Konstruktion über die Produktion bis hin zur Lieferkette: „Der digitale Produktpass könnte sich hier als weit mehr als ein reines Regulierungsinstrument erweisen: Er gilt als Schlüssel zu datengetriebener Nachhaltigkeit und damit zu einer zukunftssicheren Wettbewerbsfähigkeit der europäischen Industrie.“ Erfolgreiche Fertiger investieren daher laut Menser schon jetzt in Technologie, Talente und resiliente Strukturen. Schließlich entscheide die Fähigkeit zu schnellem, datenbasiertem Handeln über den Erfolg von Unternehmen. Jürgen Frisch