Intelligent vernetzte, kommunizierende Produktsysteme stehen im Mittelpunkt von Industrie 4.0. Um diese ganzheitlich über den Lebenszyklus zu ‚managen‘, bedarf es zum einen der interdisziplinären Beschreibung anhand eines integrierten Systemmodells, beginnend in den frühen Lebenszyklusphasen, bis zum Recycling. Zu System Lifecycle Management erweitertes Product Lifecycle Management (PLM) soll das ermöglichen.

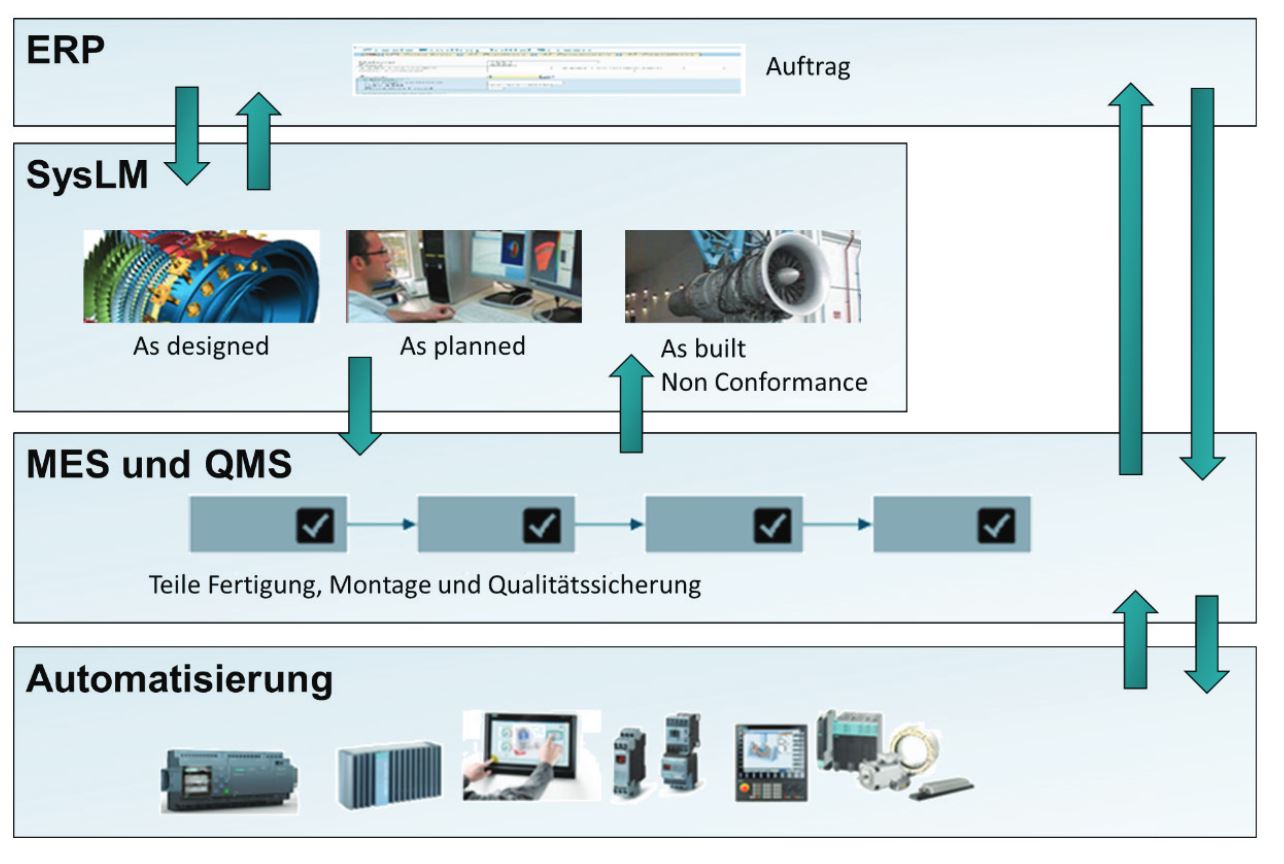

System Lifecycle Management (SysLM), Manufacturing Execution Systeme (MES) und Enterprise Resource Planning (ERP) nehmen heutzutage oft ergänzende Rollen in einem Unternehmen ein. Dabei stellen Materialstammdaten, Stücklisten und Dokumente die Basis zur Umsetzung der unterschiedlichen Geschäftsprozesse genannter Systeme dar.

System Lifecycle Management (SysLM), Manufacturing Execution Systeme (MES) und Enterprise Resource Planning (ERP) nehmen heutzutage oft ergänzende Rollen in einem Unternehmen ein. Dabei stellen Materialstammdaten, Stücklisten und Dokumente die Basis zur Umsetzung der unterschiedlichen Geschäftsprozesse genannter Systeme dar.

Viele ERP- und PLM-Systeme sind in der Regel aber nur in einer Richtung integriert, das heißt das PLM-System übergibt die Produktdaten an das ERP-System in Abhängigkeit der Produktreife. Ein MES-System wird über die Fertigungsaufträge oder Abrufe vom ERP-System angestoßen. Im Vergleich dazu gewährleistet ein SysLM-System die intelligente Vernetzung von allen technischen Produktinformationen in der frühen Produktentwicklungsphase besser als ein ERP-System. Die Prozessunterstützung bei der funktionsübergreifenden Integration von Funktionsbereichen wie der Produktentwicklung und dem Produktions-Engineering gelingt wesentlich besser. Künftig werden zum Beispiel auch Simulationen in Verbindung mit Arbeits- und Montageplänen durchgeführt. Diese digitalen Informationen liegen im SysLM-System vor.

Anzeige | Kostenloses Webinar der Trovarit-Academy

Umdenken der Arbeitsplan-Anlage

Ein weiteres Argument für ein Umdenken der Arbeitsplan-Anlage in SysLM bildet die häufige Umstrukturierung der Stückliste aus dem Engineering in eine Fertigungs- oder Montagestruktur. Wenn dies in einem System vorgenommen wird kann man mittels „Sichten“ Redundanzen vermeiden. Dies vereinfacht vor allem die Änderungsprozesse. Das MES-System ist in die Geschäftsprozesse der Produktionsfeinplanung und -steuerung auf Basis von ERP-Aufträgen eingebunden. Produktdaten werden vom SysLM-System beigesteuert. Vor diesem Hintergrund wird klar, dass MES ein Bestandteil wesentlicher Unternehmensprozesse ist und in diese integriert werden muss. Zukünftig wird es eine Integration über die verschiedenen Funktionsebenen (SysLM, MES und ERP) mit den Bereichen Produktion, Instandhaltung, Qualität und Bestandsführung geben.

Erweiterung des digitalen Modells in den Servicebereich

Moderne Ansätze von internetbasierten Dienstleistungen, die auf kommunizierenden Produkten aufbauen, haben ihren Ursprung häufig in einer Massendatenauswertung während der Produktions- und Betriebsphase. Der Entwurf und die Ausführung dieser neuen dienstleistungsorientierten Geschäftsmodelle werden als Service Lifecycle Engineering (SLE) bezeichnet. Das bedeutet einerseits eine Erweiterung des digitalen Modells in den Servicebereich und somit auch eine Erweiterung der herkömmlichen SysLM-Lösungen.

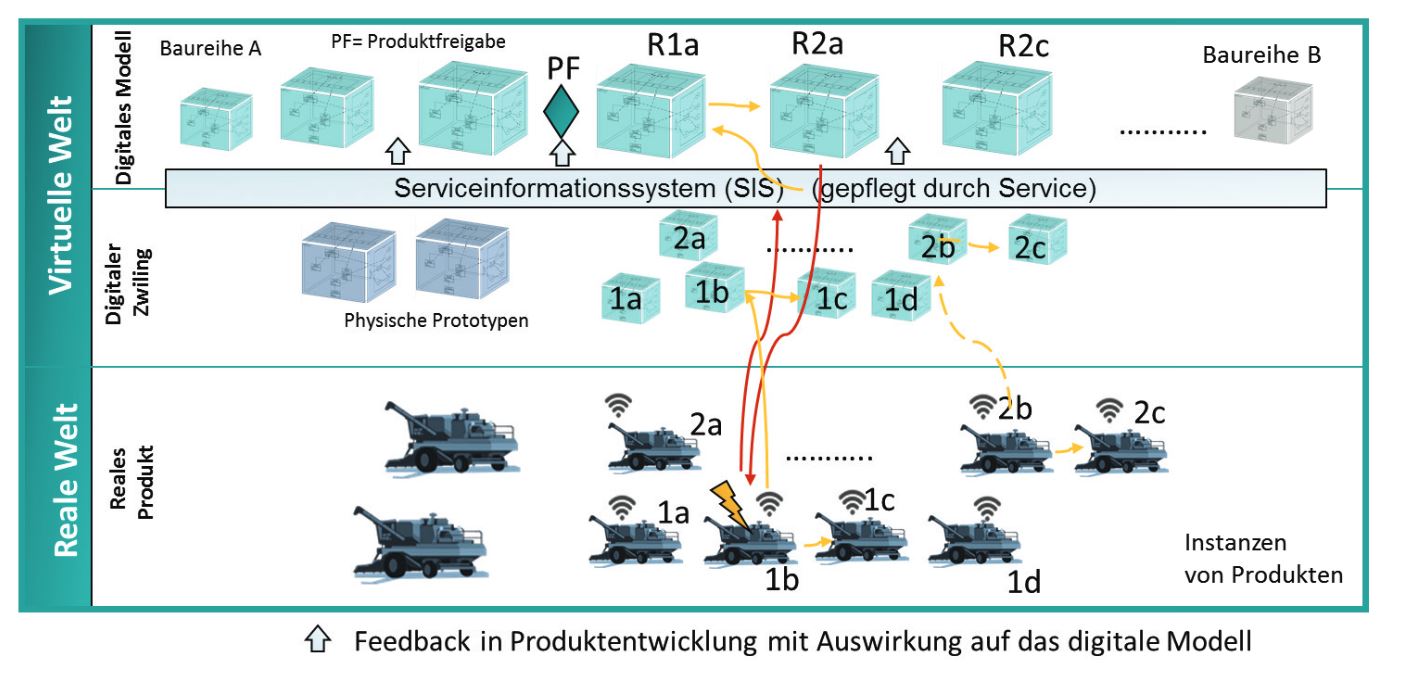

Die folgende Abbildung zeigt am Beispiel eines mit internetfähigen Sensoren und Aktuatoren ausgestatteten Produktes aus der Landwirtschaft, welche Feedback-Loops relevant sind.

Für die Optimierung des Produktentstehungsprozess (PEP) ist es interessant, welche Komponenten und Systeme zu qualitativen oder funktionalen Problemen führen. Durch direkte Anbindung an die technischen Stammdaten im SysLM-System kann sich der Konstrukteur jederzeit über die Fehlerhäufigkeit einer Komponente informieren. In der Nutzungsphase kann einerseits der Wartungs- und Ersatzteilversorgungsprozess optimiert werden, um dem Kunden eine höhere Verfügbarkeit seines Produktes beziehungsweise seines Systems zu garantieren (Predicted Maintenance). Andererseits bekommt der Kunde auf Grund der anfallenden Informationen und deren analytischer Auswertung Hilfestellungen für eine Optimierung seiner Prozesse.

Beide Geschäftsmodelle basieren auf dem sogenannten Condition Monitoring , das heißt der permanenten Überwachung des Betriebszustandes. In diesem Beispiel (siehe Grafik oben) ist ein kritischer oder sich häufender Schaden am Produkt (1b ) aufgetreten, der zur Weiterentwicklung des Digitalen Modells mit dem Release-Stand R1a zum Release-Stand R2a führt. Die darauf weiterentwickelte Ersatzkomponente wird im Produkt eingebaut und führt beim Digitalen Zwilling und beim realen Produkt zu einem Release-Stand 1c. Je nach Einfluss des Schadens müssen die übrigen ausgelieferten Produkte dieser Baureihe mit derselben Ausstattung entweder sofort oder beim nächsten Wartungsdienst umgerüstet werden.

Der Artikel entstand aus einem White Paper herausgegeben von Siemens PLM Software. Autoren dieses White Paper sind: Prof. Dr. Martin Eigner, Lehrstuhl für Virtuelle Produktentwicklung, TU Kaiserslautern, Urban August, Siemens Industry Software GmbH und Matthias Schmich, Siemens Industry Software GmbH.

hei

Anzeige

IT-Matchmaker®.guide Digital Office Business Lösungen

IT-Matchmaker®.guide Digital Office Business Lösungen

Einkaufsführer & Standardreferenz für ECM/DMS-Lösungen

- Umfassende Marktübersicht in tabellarischer Form

- Fachbeiträge

- Profile & Success Stories der Anbieter

Zum Download des Digital Office Guides