Digitale Transformation stellt neue Anforderungen an das zentrale Werkzeug zur Unternehmenssteuerung. Welche Rolle spielt die ERP-Software bzw. wird sie zukünftig übernehmen? Sie muss sich ebenfalls transformieren, wenn sie ein Unternehmen auf dem Weg zu Industrie 4.0 wirksam begleiten soll, denn es gilt neue Anforderungen auf neue Art und Weise zu erfüllen. Wie also muss es aussehen, das ERP 4.0?

Taktgeber für die „Smart Factory“

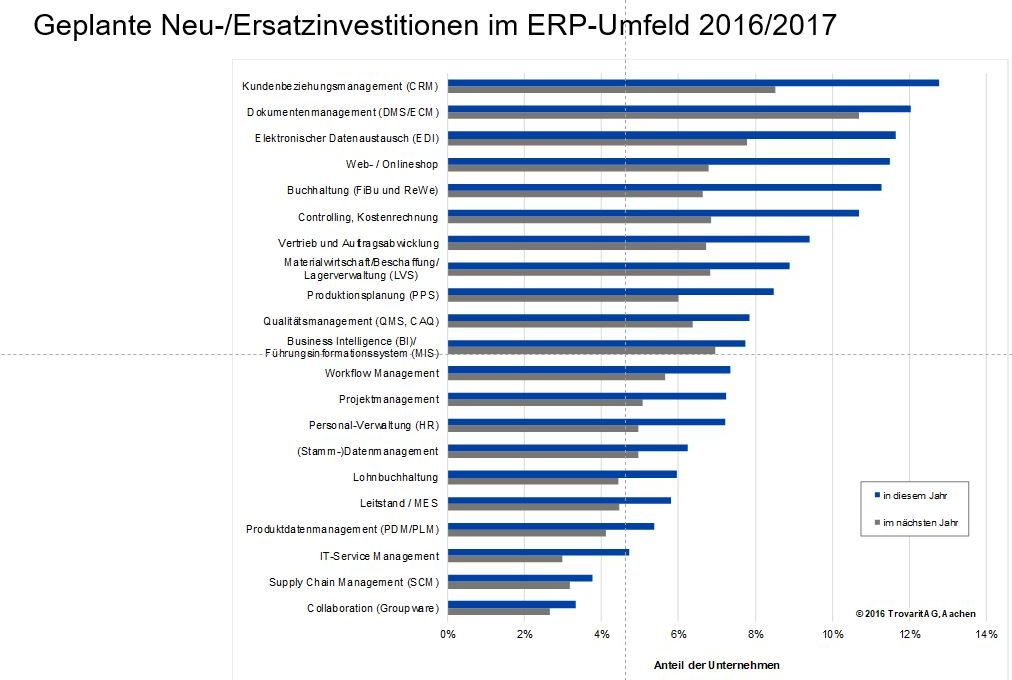

Es ist unbestritten, dass ERP-Lösungen heute eine sehr zentrale Rolle in der betrieblichen Software-Landschaft spielen. Sie werden nahezu flächendeckend von fast allen Unternehmen eingesetzt und integrieren dabei ein breites Spektrum betrieblicher Aufgabenfelder. Dass sich die Unternehmen dieser hohen Relevanz bewusst sind, zeigt sich u.a. darin, dass laut der Trovarit-Studie „ERP in der Praxis“ alleine im Jahr 2016 fast 10% aller Unternehmen umfassend in die Modernisierung ihrer ERP-Software investiert haben.

Gleichermaßen unbestritten ist aber, dass auch der Einsatz und die Aufgabenbereiche von ERP-Lösungen sich im Wandel befinden. Das betrifft nicht so sehr die Rolle des ERP-Systems als informationstechnisches Rückgrat des Unternehmens. Vor dem Hintergrund der zunehmenden vertikalen und horizontalen Vernetzung sind eine zentrale Instanz und ein zentraler Taktgeber sogar wichtiger denn je, um sämtliche Prozesse und Anwendungen zu steuern und sie in den betriebswirtschaftlichen Kontext des Unternehmens zu integrieren: Wirklich „smart“ kann die Fabrik nur sein, wenn Dienstleistungen, Waren- und Wertefluss miteinander in Verbindung stehen.

Der Nutzer im Fokus

Der Wandel, den ERP-Lösungen derzeit durchlaufen, hat eher den Charakter einer konsequenten Weiterentwicklung als den einer „disruptiven“ Veränderung: Stärkere Vernetzung bzw. Integrationsfähigkeit, mehr Flexibilität und Adaptivität, mehr Mobilität, mehr Echtzeitfähigkeit, bessere Verarbeitung von immer größeren Datenmengen aus wechselnden Quellen und Bereitstellung aller erforderlichen Informationen für die Unternehmenssteuerung. Ein wichtiger Aspekt ist in diesem Zusammenhang z.B. die Interaktion zwischen User und ERP-System bzw. zwischen Maschinen, Produkten, Anlagen etc. und dem ERP-System, also Bedienung, Dateneingabe, Steuerung, Abruf von Status und Analysen etc. So gibt es ja heute schon die rollenbasierten Benutzeroberflächen (GUI) – der Trend geht inzwischen hin zu Bedienung über Spracheingabe oder Virtual Reality.

Gleichzeitig ändert sich auch, wie das ERP-System mit den Usern kommuniziert und sie bei der Arbeit unterstützt, z.B. auf korrekte Dateneingabe achtet etc. Gemessen an dem, was man lange Zeit von Business Software gewohnt war, mutet das zwar vielleicht revolutionär an, stellt aber eigentlich eher die Beseitigung von (Unterlassungs-)Sünden der Vergangenheit mit Hilfe neuer Technologien dar.

ERP als digitaler Zwilling

Etwas anders stellt es sich mit der Echtzeitfähigkeit und Adaptivität der Unternehmensplanung und Steuerung dar: Hier hat die Sukzessiv-Planung mittels MRP II-Lauf sicherlich ausgedient. Stattdessen sind echtzeitfähige APS-Logiken erforderlich bis hin zum Einsatz von künstlicher Intelligenz, für die es mittlerweile immer mehr Umsetzungsbeispiele gibt. Die Nutzung von KI in ERP-Systemen ist zu einem der wichtigsten Themen der digitalen Transformation geworden. Kein ERP-System wird mittelfristig auf solche Funktionen verzichten können. KI-Technologien werden in allen Unternehmensbereichen und –prozessen Einzug halten und damit kognitive Selbststeuerungen erstmals möglich machen.

Insgesamt werden ERP-Systeme im Zuge der Digitalen Transformation noch stärker als bisher die Geschäftslogik eines Unternehmens nach innen wie nach außen darstellen und damit nicht nur als Integrations-Hub und Taktgeber für alle betrieblichen Aufgabenbereiche und Software-Anwendungen fungieren, sondern auch als digitaler Zwilling des Unternehmens in zukünftigen Wertschöpfungsnetzwerken.

Grundeigenschaften von ERP 4.0

Das zentrale Momentum der Digitalen Transformation entsteht durch Vernetzung in Verbindung mit Smart Data. Vernetzung entlang der Wertschöpfungskette ist das ureigene Anliegen einer ERP-Software. Ein weiteres Thema ist die Automatisierung von Geschäftsprozessen sowie die Unterstützung von Entscheidungsprozessen. Auch in diesem Punkt hat sich ERP-Software schon immer als Treiber verstanden.

Insofern kann es heutzutage eigentlich keine Digitalisierungsstrategie geben, in der ein ERP-System nicht eine gewichtige – wenn nicht gar zentrale – Rolle spielt. Aus eben dieser strategischen Perspektive muss auch die vorhandene ERP-Infrastruktur hinterfragt und ggf. modernisiert werden.

Angesichts der durch die Umsetzung von Industrie 4.0-Konzepten gestiegenen Anforderungen an die Leistungsfähigkeit von ERP-Software, gibt es einige grundsätzliche Eigenschaften, die ERP 4.0 vorweisen können muss. Dazu zählen insbesondere:

- ein geräteunabhängiges User-Interface und eine uneingeschränkte mobile Nutzbarkeit,

- eine (Plattform-)Architektur, die eine flexible Anpassung der Software auf neue Geschäftsprozesse erlaubt,

- ein Höchstmaß an Integrationsfähigkeit durch offene, standardisierte und einfach zu realisierende Schnittstellen,

- die Fähigkeit zur (Weiter-)Verarbeitung großer und auch halb- bzw. unstrukturierter Datenmengen sowie

- den Schutz der im ERP-System geführten Daten und die Absicherung der Geschäftsprozesse.

Viele dieser Eigenschaften haben ihren Kern in der Technologie und Architektur der ERP-Lösungen. Themenfelder auf denen viele ERP-Anbieter in den letzten Jahren erhebliche Anstrengungen unternommen haben und auf denen nun immer mehr Fortschritte zu verzeichnen sind.

Anforderungen an den funktionalen Scope

Im Hinblick auf den notwendigen funktionalen Scope einer ERP-Lösung sollte Durchgängigkeit entlang der Wertschöpfungskette vom Kunden zum Kunden gegeben sein.

Wie tief dabei einzelne Fachbereiche (z.B. Warehouse Management, Fertigungssteuerung etc.) integriert sein sollten, hängt recht stark vom Einsatzfall ab (u.a. Branche und Größe des Unternehmens, vorhandene Software-Landschaft). Insofern verbieten sich hier pauschale Aussagen.

Relativ klar ist, dass “Querschnittsfunktionen“ wie Collaboration, Workflow-, Dokumenten- und Data Management sowie Business Intelligence durch ERP-Lösungen abgedeckt werden müssen, wenn sie auch zukünftig ihrer Rolle gerecht werden sollen. Allerdings gibt es hier verschiedene Wege, diese Anforderungen zu erfüllen – über die ERP-Software selbst, über die OEM-Integration einer Dritt-Lösung oder auch über die Offenheit gegenüber unterschiedlichen Lösungen führender Drittanbieter. Die meisten ERP-Anbieter dürften demnach einige herausfordernde Meilensteine auf ihrer Entwicklungs-Roadmap stehen haben.

Vom ERP-Projekt zur Digitalen Transformation

ERP-Anwender, die über eine Modernisierung ihrer ERP-Infrastruktur nachdenken, sehen sich heute nicht mehr „nur“ mit der Herausforderung konfrontiert, die für ihre Anforderungen passende Technologie und Software-Architektur auszuwählen, sie müssen sich auch mit den verschiedenen Beschaffungswegen und Bereitstellungsmodellen auseinandersetzen, die der ERP-Markt bietet. Umso wichtiger ist es, diese Modernisierung nicht isoliert als ERP-Projekt zu betrachten. Wenn das Ziel lautet, das eigene Unternehmen fit für Industrie 4.0 zu machen, muss der gesamte Weg zu diesem Ziel abgesteckt werden.

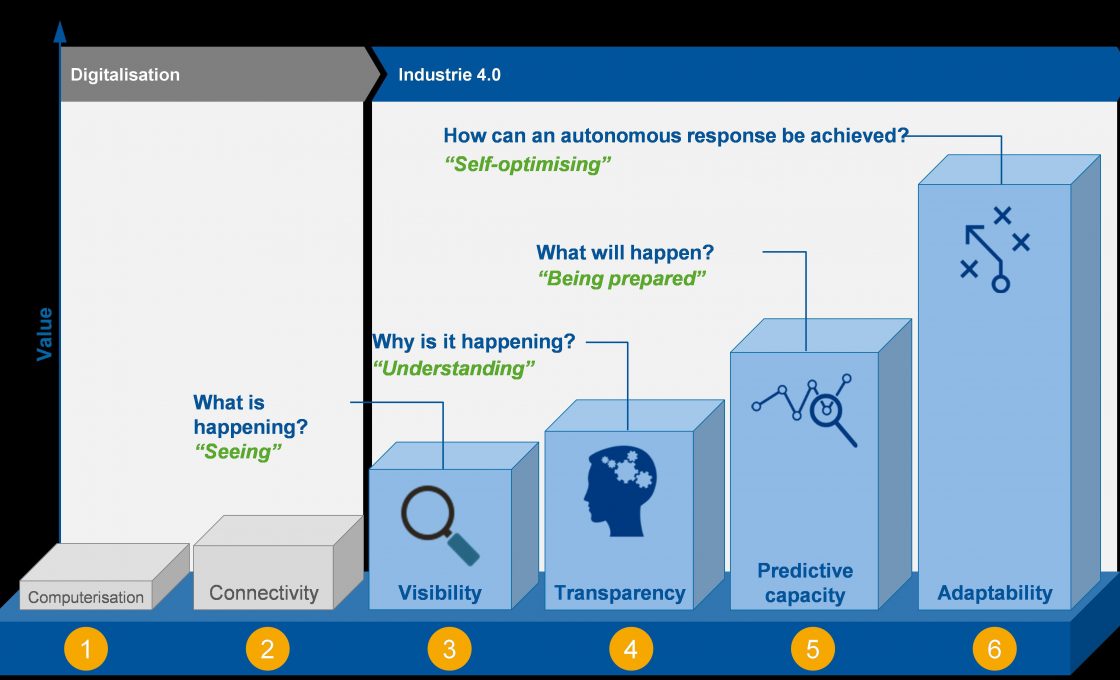

Wesentliche Meilensteine auf dem Weg in Richtung Industrie 4.0 bezeichnet das Reifegradmodell eines Forschungsverbundes, den das FIR an der RWTH Aachen unter der Ägide der Deutschen Akademie der Technikwissenschaften (acatech) koordiniert hat.

Abbildung: Reifegradmodell „Industrie 4.0“ (Quelle: FIR e.V. 2017)

Die „herkömmliche“ Digitalisierung durch den Einsatz (Computerisation) und die durchgängige Vernetzung (Connectivity) betrieblicher Software-Lösungen wie ERP, MES, CRM oder PLM/PDM schafft dabei erst den Startpunkt für die „Königsetappen“ in Richtung Industrie 4.0. Im Zuge dieser Etappen gilt es dann, den „Intelligenzquotienten“ des Produktionssystems stufenweise zu erhöhen. Das Ende der 1. Etappe stellt dabei der „Digitale Schatten“ des Produktionssystems dar, ein jederzeit aktuelles, hoch aufgelöstes Abbild der Gegebenheiten in der Wertschöpfungskette. Etappe 2 führt zu höchster Transparenz im Sinne des Verstehens aller relevanten Ursache-Wirkungsbeziehungen im Produktionssystem. Am Ende der 3. Etappe winkt die Prognosefähigkeit, die erforderlich ist, um vorausschauend zu agieren. Der letzte Schritt in Richtung Industrie 4.0 stellt das Erreichen der Anpassungsfähigkeit im Sinne eines selbstoptimierenden Produktionssystems dar, die für eine sinnvolle Automatisierung der Dispositions- und Koordinationsentscheidungen im Rahmen der Wertschöpfung notwendig ist.

Mit dieser Etappe ist man am Ziel, der Smart Factory. Dass es sich bei diesem Zielbild nicht um reine Utopie handelt, zeigen Pilotanwendungen, wie sie zum Beispiel IBM unter der Bezeichnung „Cognitive Manufacturing“ auf der Basis von „Watson“ erprobt, der IBM-Lösung für Künstliche Intelligenz.

Dass ein solches Szenario besondere Anforderungen an die Informationssysteme eines Unternehmens hat, ist klar. Befähiger auf dem Weg zu Industrie 4.0 sind zum einen z.B. Technologien aus den Bereichen der Datenerfassung, Visualisierung und Data Analytics. Es stellt aber auch die gesamte Organisation vor neue Aufgaben und betrifft die Unternehmenskultur, Ressourcen und Organisationsstrukturen. Insofern geht mit der Digitalen Transformation fast immer auch die Anschaffung neuer Software-Lösungen einher. Sie darauf zu verkürzen wäre jedoch deutlich zu kurz gesprungen, da die Umsetzung der Digitalisierung durch Einführung geeigneter Software-Lösungen nur einen, wenn auch wichtigen Baustein der Digitalen Transformation darstellen. Stattdessen müssen Führungskräfte ihr Geschäft digital denken und Strategien, zumindest aber die Geschäftslogik und Prozesse vor dem Hintergrund der Digitaltechnologien neu formulieren. Gleichzeitig müssen Mitarbeiter die Prozesse digital leben (können und wollen). Daraus ergeben sich Anforderungen an die Software als Teil des zukünftigen Business aber auch an den Migrationsprozess, der mit der Digitalen Transformation verbunden ist und der nicht auf Knopfdruck zu bewältigen ist.

Vielmehr geht es um einen Change Prozess, der in den Köpfen der Beteiligten anfängt und letztlich in den Ressourcen und Infrastrukturen – inklusive der ERP-Software – seinen Niederschlag findet. Dieser Change Prozess braucht neben echter Führung einen Rahmen, die vielzitierte und oft vermisste Digitalisierungsstrategie. Dr. Karsten Sontow

Hannover Messe

23.-27.04.2018, Hannover

Die Trovarit stellt mit dem Competence Center MES im Bereich der Digital Factory aus (Halle 7, A 25). Erfahren Sie, welche Hürden & Knackpunkte Sie bei der Auswahl einer Manufacturing Execution Lösung beachten sollten.

Unter anderem bietet die Trovarit AG auch wieder geführte Messerundgänge an. Hier präsentieren bis zu drei Software-Anbieter ihr System anhand einer vorgegebenen Aufgabenstellung, sodass die Teilnehmer eine optimale Vergleichbarkeit haben.

Dieser Service ist kostenlos. Anmeldung und weitere Infos