Moderne Maschinen erzeugen im Produktionsalltag Unmengen an Betriebsdaten, die für Unternehmen eine wertvolle Informationsquelle bilden. Der Hersteller von Recyclingmaschinen NGR hat dieses Potenzial erkannt. Um die Vorteile vernetzter Maschinen im Zeitalter der smarten Fabrik für sich und seine Kunden zu nutzen, implementiert der Maschinenbauer nun eine Industrie-4.0-Software der Asseco Solutions.

BEREITS seit 1996 entwickelt und produziert der Maschinenbauer NGR aus dem oberösterreichischen Feldkirchen an der Donau Recyclingmaschinen zur Verarbeitung industrieller Kunststoffabfälle. Um die Betriebsdaten seiner Maschinen zur Analyse, Auswertung und Weiterverwendung in die Cloud zu bringen, entschied sich NGR im April 2016 für die Industrie-4.0-Lösung SCS der Asseco Solutions, deren Enterprise-Resource-Planning (ERP)-Lösung APplus nutzt das Unternehmen bereits seit geraumer Zeit zur Unterstützung seiner Geschäftsprozesse nutzt.

BEREITS seit 1996 entwickelt und produziert der Maschinenbauer NGR aus dem oberösterreichischen Feldkirchen an der Donau Recyclingmaschinen zur Verarbeitung industrieller Kunststoffabfälle. Um die Betriebsdaten seiner Maschinen zur Analyse, Auswertung und Weiterverwendung in die Cloud zu bringen, entschied sich NGR im April 2016 für die Industrie-4.0-Lösung SCS der Asseco Solutions, deren Enterprise-Resource-Planning (ERP)-Lösung APplus nutzt das Unternehmen bereits seit geraumer Zeit zur Unterstützung seiner Geschäftsprozesse nutzt.

Weltweiter Rollout ist geplant

Zurzeit befinde sich die Lösung in der Umsetzungsphase, der Echtstart sei für September geplant – sowohl für die NGR-Zentrale in Feldkirchen, als auch zeitgleich für alle internationalen NGR-Standorte in den USA, Malaysia und China. Unter anderem Prozessparameter wie Druck und Temperatur der Kunststoffschmelze sollen dann von den Maschinen in die Cloud übermittelt werden, ebenso zahlreiche Qualitätsparameter, etwa Daten zur Zähflüssigkeit, Viskosität, der Schmelze. Auch Alarme bei kritischen Zuständen sowie anstehende Wartungen melde das System dann an die SCS-Cloud, die von Kunden sowohl lokal als auch in einer öffentlichen Cloud betrieben werden könne. Die Kommunikation zwischen der Cloud und Endgeräten erfolge mittels eines speziellen Software-Clients der SCS-Lösung, der in die Maschinensteuerung der NGR-Maschinen aufgespielt werde.

Service-Prozesse automatisieren

Mit heute mehr als 860 im Einsatz befindlichen Maschinen bei Kunden in 80 Ländern ist eine effiziente und reibungslose Abwicklung der Service-Prozesse für NGR unerlässlich. Hier soll die direkte Maschinenanbindung künftig den Automatisierungsgrad erhöhen und eine vorausschauende Planung und Durchführung von Wartungsprozessen ermöglichen.

Für Letzteres würden die übertragenen Maschinendaten künftig kontinuierlich vom SCS-System überwacht und analysiert. Erkennt das System bestimmte Werte oder Korrelationen, die für eine bevorstehende Störung oder einen Ausfall der Anlage typisch sind, löse SCS präventiv einen entsprechenden Wartungsprozess aus. Das gefährdete Bauteil kann so ausgetauscht werden, noch bevor es zu einem tatsächlichen Stillstand und damit Produktivausfall der Maschine kommt. „Unsere Kunden werden so von einer noch höheren Verfügbarkeit unserer Anlagen profitieren“, betont Johannes Pichler, Head of IT & Documentation bei NGR.

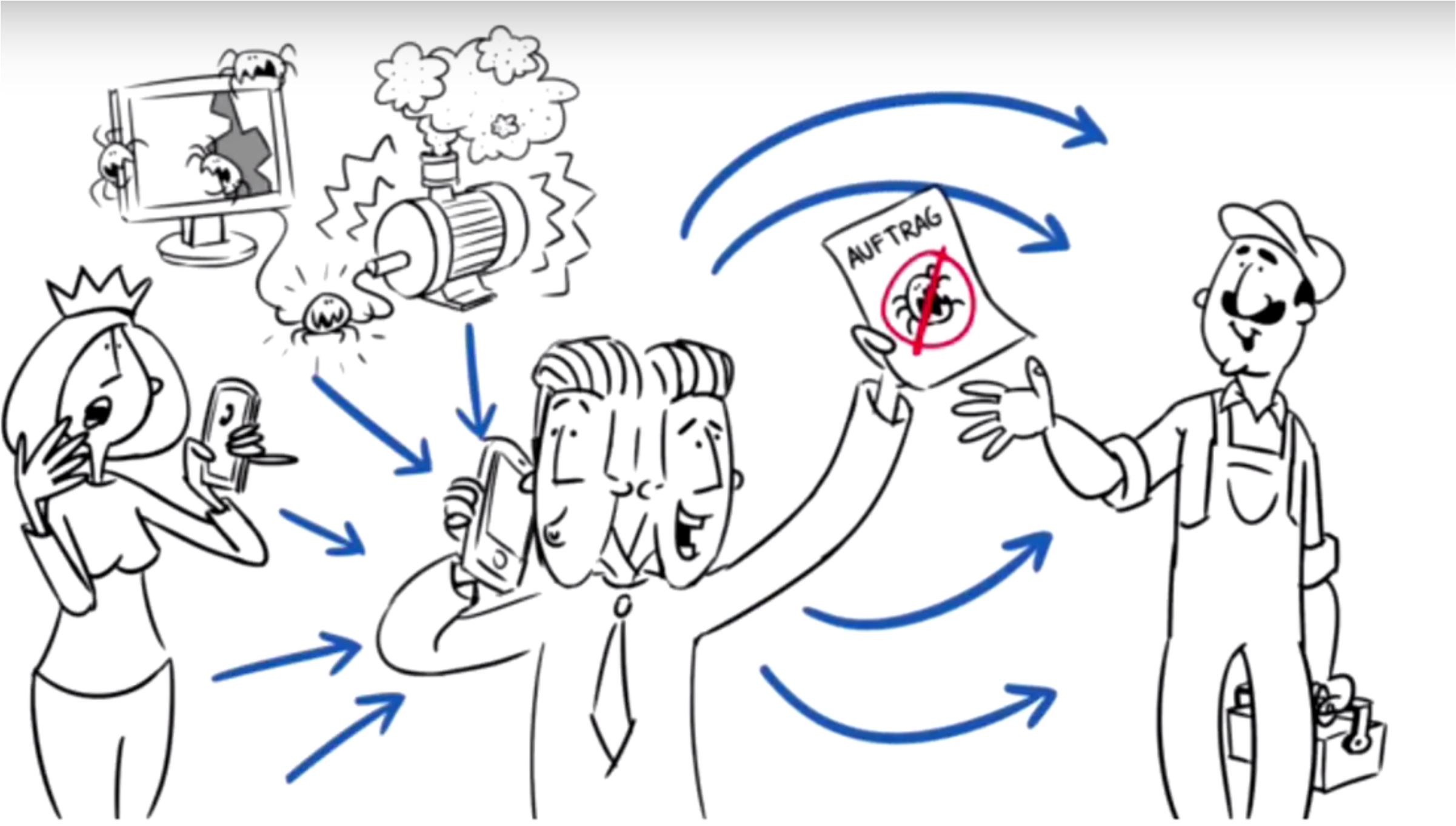

Service-Techniker erhält Einsatzdaten auf mobiles Endgerät

Unabhängig davon, ob ein Servicefall durch die Predictive-Maintenance-Funktionalität oder auf klassischem Wege ausgelöst wurde, ermittele die Lösung zudem beim Eingang eines Servicetickets automatisch einen geeigneten Techniker auf Basis von Kriterien wie benötigter Visa oder Impfungen für das Zielland sowie vorhandenen Qualifikationen. Daraufhin erhalte der Techniker alle erforderlichen Daten zum Einsatz vom System an sein Mobilgerät gesendet. Vor Ort entlastet die SCS-App den Techniker bei manuellen Aufgaben, etwa bei der Erfassung von Reise- und Arbeitszeit, der Nachbestellung fehlender Ersatzteile oder der Erstellung des Einsatzberichts. Nach Übertragung der Daten an das zentrale ERP-System werden dort laut den Angaben Folgeprozesse wie beispielsweise die Rechnungsstellung unmittelbar angestoßen.

Informationen als Dienstleistung

NGR will aber nicht nur für die unternehmenseigenen Serviceprozesse von den gesammelten Maschinendaten profitieren. Mithilfe von SCS sei das Unternehmen auch in der Lage, sein Portfolio durch zusätzliche Informationsservices auf Basis der Betriebsdaten zu erweitern und aufzuwerten. So werde NGR seinen Kunden beispielsweise künftig eine individuelle App bieten. Mit deren Hilfe könnten diese unterschiedliche Parameter ihrer Maschine – wie produzierte Mengen, Maschinenstatus, Wartungsanleitungen oder Teilelisten – selbst einsehen und überwachen sowie in internen Prozessen weiterverwenden. Auch Servicetickets oder Ersatzteilbestellungen lassen sich laut dem Anbieter auf diese Weise auslösen. Da alle Maschinendaten bereits App-intern zur Verfügung stehen, entfalle die Notwendigkeit für Anwender, Daten zur Maschine manuell einzugeben beziehungsweise zuvor aufwendig zu recherchieren.

Big Data bildet Basis für neues Services-Angebot

„Dabei werden unsere Kunden jedoch nicht nur vom Informationsgehalt ihrer eigenen Maschinendaten profitieren“, verspricht Johannes Pichler. Im Sinne von Big Data will der Maschinenbauer die Daten aller seiner Anlagen auch in der Gesamtheit analysieren und seinen Kunden auf dieser Grundlage einen Service bieten: „Die gesammelten Daten erlauben es uns, Werte wie Konfigurationsparameter und Output kundenübergreifend miteinander zu vergleichen. Dies versetzt uns in die Lage, unsere Kunden mit konkreten Handlungsanweisungen zu unterstützen, wie sich beispielsweise durch die ein oder andere Konfigurationsänderung der Output optimieren lässt“, erläutert Pichler

Digitale Geschäftsmodelle für die Zukunftssicherung

Mit Funktionen und Services will der Recycling-Spezialist aber auch sein eigenes Geschäftsmodell erweitern. „Unsere Maschinen werden durch SCS intelligent und kommunizieren mit der Cloud – für uns bedeutet dies eine langfristige Wertsteigerung und Wertsicherung unserer Anlagen. Damit ist dieses Projekt nicht nur ein erster Schritt in Richtung Industrie 4.0, sondern vor allem auch eine Investition in die Zukunftsfähigkeit unseres Unternehmens“, resümiert Johannes Pichler, Head of IT & Documentation bei NGR.

hei

IT-Matchmaker.guide Industrie 4.0

IT-Matchmaker.guide Industrie 4.0

Zur Hannover Messe erscheint die neueste Ausgabe aus der IT-Matchmaker.guide-Reihe. Mit hochkarätigen redaktionellen Beiträgen unserer Fachpartner und umfassender Marktübersicht dient das Magazin IT-Verantortlichen und IT-Entscheidern als Standardreferenz und Einkaufsführer zugleich.

http://www.trovarit.com/service/software-guides/industrie-4-0/