Der Industriearbeitsplatz der Zukunft ist voll vernetzt. Die am Arbeitsplatz 4.0 erzeugten Maschinendaten werden zusammengeführt, analysiert und visualisiert. Der berührungslos kollaborierende Roboter APAS assistant und das System für die lernende Bildverarbeitung APAS inspector sind Teil des Arbeitsplatzes 4.0, den Bosch auf der Hannover Messe 2017 vorgestellt hat.

DER ARBEITSALLTAG in der Fertigung wird sich in den kommenden Jahrzehnten grundlegend ändern. Mensch und Maschine werden enger zusammenarbeiten als je zuvor. „Industrie 4.0 unterstützt Mitarbeiter und erleichtert ihnen die Arbeit“, prognostiziert beispielsweise Dr. Stefan Hartung, Geschäftsführer der Robert Bosch GmbH und unter anderem verantwortlich für den Bereich Industrial Technology.

Der auf der Hannover Messe gezeigte Arbeitsplatz 4.0 passt sich laut Hattung dem Mitarbeiter an. Beispielsweise stellt sich die Höhe des Arbeitstisches auf die richtige Größe ein. Arbeitsanleitungen erhält der Mitarbeiter per Projektion in der gewünschten Geschwindigkeit. „Dank digitaler Vernetzung und Produktionsassistenten wird die tägliche Arbeit in der Industrie unbeschwerlicher, produktiver und sicherer“, resümiet Hartung.

Künstliche Intelligenz unterstützt die Mitarbeiter in der Fertigung

Wie Mensch und Maschine am Arbeitsplatz 4.0 zusammenarbeiten, zeigt sich am Industrie-Roboter APAS assistant und am APAS inspector. Kollaborative Roboter wie der APAS assistant von Bosch sind den Angaben zufolge bereits bei Automobilherstellern und -zulieferern, aber auch bei Herstellern von Gebrauchsgütern im Einsatz. Und der APAS inspector könne mit Hilfe lernender Bildverarbeitung erkennen, wenn die Materialoberfläche eines Fertigungsteils nicht den Vorgaben entspricht. Der Mitarbeiter bringt laut Bosch der Maschine einmal bei, welche Abweichung sie noch tolerieren darf, und ab wann ein Teil aussortiert werden muss. Sie könne erlernte Muster dann mittels Künstlicher Intelligenz auf alle folgenden Qualitätsprüfungen übertragen und diese eigenständig übernehmen.

Wie Mensch und Maschine am Arbeitsplatz 4.0 zusammenarbeiten, zeigt sich am Industrie-Roboter APAS assistant und am APAS inspector. Kollaborative Roboter wie der APAS assistant von Bosch sind den Angaben zufolge bereits bei Automobilherstellern und -zulieferern, aber auch bei Herstellern von Gebrauchsgütern im Einsatz. Und der APAS inspector könne mit Hilfe lernender Bildverarbeitung erkennen, wenn die Materialoberfläche eines Fertigungsteils nicht den Vorgaben entspricht. Der Mitarbeiter bringt laut Bosch der Maschine einmal bei, welche Abweichung sie noch tolerieren darf, und ab wann ein Teil aussortiert werden muss. Sie könne erlernte Muster dann mittels Künstlicher Intelligenz auf alle folgenden Qualitätsprüfungen übertragen und diese eigenständig übernehmen.

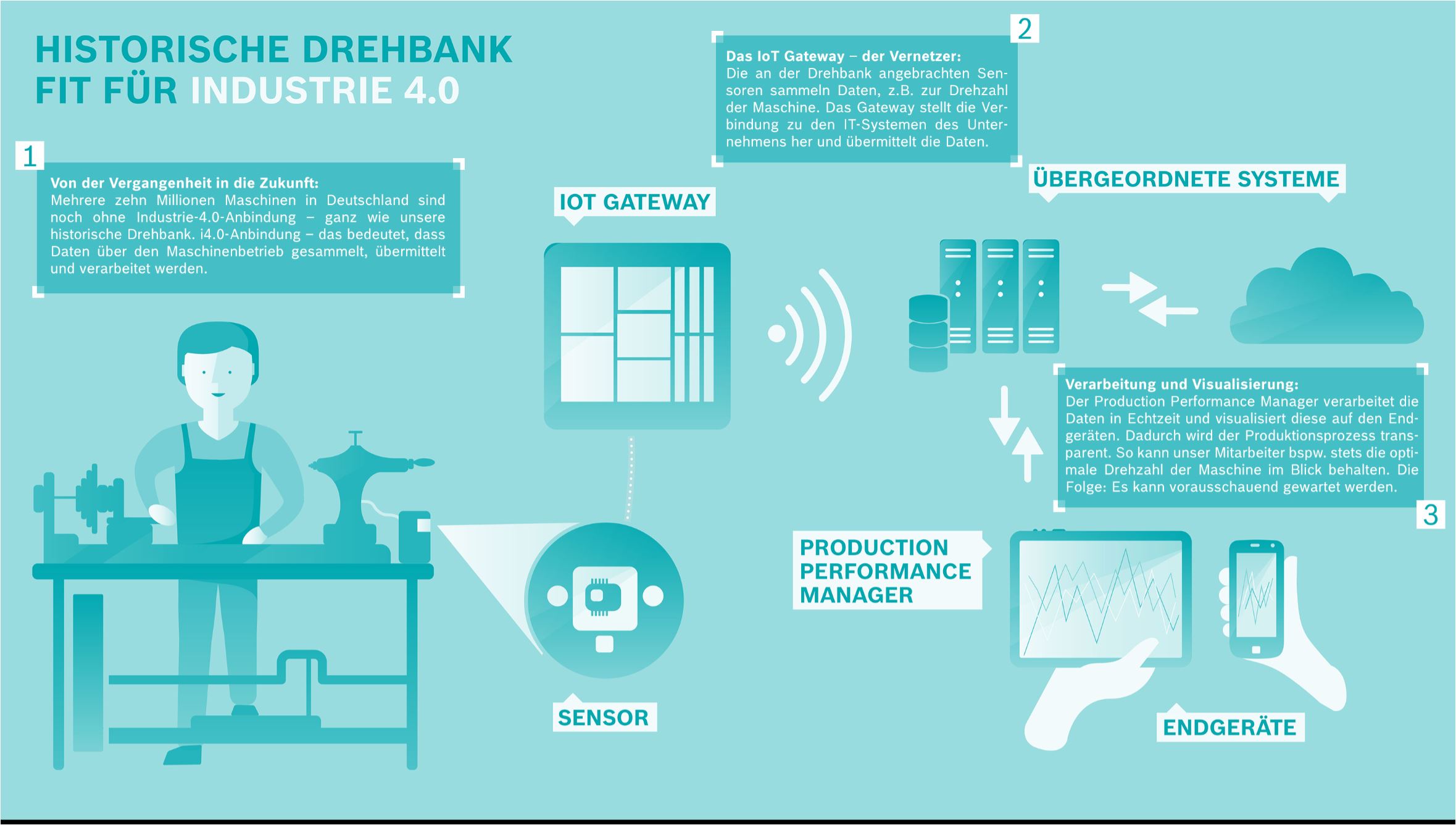

Vernetzung ermöglicht Überblick über Maschinendaten

Die am Arbeitsplatz 4.0 erzeugten Maschinendaten würden dank Vernetzung zusammengeführt, analysiert und visualisiert. Auf einem Bildschirm erhalten Mitarbeiter den Angaben zufolge Informationen über den Zustand der Fertigungsumgebung, etwa mittels Taktzeitanalyse oder Teile- und Fehlerzähler. So könnten sie erkennen, ob alles nach Plan läuft. „Vieles, was Mitarbeiter zuvor unnötig Zeit gekostet hat, lässt sich dank digitaler Vernetzung schnell und einfach erledigen. Industrie 4.0 erleichtert die alltägliche Arbeit in der Fertigung enorm“, glaubt Dr. Stefan Aßmann, Leiter Connected Industry bei Bosch.

Die Fertigungslinie erkennt die nötigen Arbeitsschritte

Industrieunternehmen und ihre Mitarbeiter müssten heutzutage schnell auf neue Anforderungen eingehen können. Als Beispiel führte Dr. Aßmann die Multiproduktlinie in Homburg an. Dort könne Bosch aus 2.000 verschiedenen Komponenten, die durch Vernetzung rechtzeitig und automatisch geordert würden, 200 verschiedene Hydraulikmodule herstellen. Die Module steuern die Arbeits- und Fahrhydraulik in Lkw oder Traktoren, etwa um Ladeflächen zu kippen oder den Pflug zu heben. Die neun Stationen der Multiproduktlinie seien intelligent miteinander vernetzt. Über einen RFID-Chip am Werkstück erkennen sie so, wie das fertige Produkt zusammengestellt sein muss und welche Arbeitsschritte dafür notwendig sind. Die für die Montage der Hydraulikkomponenten erforderlichen Arbeitspläne würden automatisch abgerufen und als Foto oder Film auf Monitoren angezeigt – und das sogar individuell, je nach Ausbildungsgrad und in der Muttersprache des jeweiligen Mitarbeiters.

Industrieunternehmen und ihre Mitarbeiter müssten heutzutage schnell auf neue Anforderungen eingehen können. Als Beispiel führte Dr. Aßmann die Multiproduktlinie in Homburg an. Dort könne Bosch aus 2.000 verschiedenen Komponenten, die durch Vernetzung rechtzeitig und automatisch geordert würden, 200 verschiedene Hydraulikmodule herstellen. Die Module steuern die Arbeits- und Fahrhydraulik in Lkw oder Traktoren, etwa um Ladeflächen zu kippen oder den Pflug zu heben. Die neun Stationen der Multiproduktlinie seien intelligent miteinander vernetzt. Über einen RFID-Chip am Werkstück erkennen sie so, wie das fertige Produkt zusammengestellt sein muss und welche Arbeitsschritte dafür notwendig sind. Die für die Montage der Hydraulikkomponenten erforderlichen Arbeitspläne würden automatisch abgerufen und als Foto oder Film auf Monitoren angezeigt – und das sogar individuell, je nach Ausbildungsgrad und in der Muttersprache des jeweiligen Mitarbeiters.

hei

IT-Matchmaker.guide Industrie 4.0

IT-Matchmaker.guide Industrie 4.0

Zur Hannover Messe erscheint die neueste Ausgabe aus der IT-Matchmaker.guide-Reihe. Mit hochkarätigen redaktionellen Beiträgen unserer Fachpartner und umfassender Marktübersicht dient das Magazin IT-Verantortlichen und IT-Entscheidern als Standardreferenz und Einkaufsführer zugleich.

http://www.trovarit.com/service/software-guides/industrie-4-0/