Um die Vorteile von Industrie 4.0 zu erschließen, müssen die IT-Disziplinen Business Intelligence (BI) und Manufacturing Execution System (MES) zusammenspielen. Nur so lässt sich Machine Learning und Predictive Maintenance ermöglichen, um Maschinenausfälle zu vermeiden. Warum das so ist, was dafür notwendig ist und wer es schon wie macht, erfuhren die 1300 Besucher der TDWI Konferenz in München.

IN IMMER MEHR Produktionsanlagen, Prototypen und Produkten werden Sensoren verbaut und betrieben. Diese erzeugen einen steten Fluss von Messdaten. Die Analyse der riesigen Datenmengen, Big Data, ist meist nur noch automatisch und mit Hilfe von Algorithmen möglich. Insbesondere Machine-Learning-Ansätze können helfen, dass Maschinen selbstständig lernen den Normalzustand zu modellieren und Abweichungen als Anomalien erkennen. Sie helfen, ein tieferes Produktverständnis zu erlangen und Optimierungspotentiale zu identifizieren.

Zustandsbezogene Wartung senkt Kosten

Wie das geht und was es bringt, schilderten Michael Fiebrig (Foto), Leiter Technical Management Components Locomotives & Wagons bei der DB Cargo Rail AG, und Britta Hilt, Geschäftsführende Gesellschafterin des Softwarehauses IS Predict. DB Cargo AG hat in Europa über 4.200 Lokomotiven im Gebrauch, die derzeit nach einem festen Regelwerk gewartet werden. Trotzdem können Ausfälle nicht komplett vermieden werden. Eines der Hauptprobleme sind Motor-Totalschäden, verursacht durch Zentralschraubenbruch. Pro Schaden belaufen sich die Kosten auf circa 200.000 Euro. Diese Kosten lassen sich vermeiden, wenn frühzeitig das Ermüden der Zentralschraube erkannt wird und somit die Zerstörung des gesamten Motors vermieden wird. „Unter anderem deshalb wollten wir von der regelbezogenen Wartung hin zu einer zustandsbezogenen Wartung“, erläutert der Diplom-Physiker Fiebrig.

Wie das geht und was es bringt, schilderten Michael Fiebrig (Foto), Leiter Technical Management Components Locomotives & Wagons bei der DB Cargo Rail AG, und Britta Hilt, Geschäftsführende Gesellschafterin des Softwarehauses IS Predict. DB Cargo AG hat in Europa über 4.200 Lokomotiven im Gebrauch, die derzeit nach einem festen Regelwerk gewartet werden. Trotzdem können Ausfälle nicht komplett vermieden werden. Eines der Hauptprobleme sind Motor-Totalschäden, verursacht durch Zentralschraubenbruch. Pro Schaden belaufen sich die Kosten auf circa 200.000 Euro. Diese Kosten lassen sich vermeiden, wenn frühzeitig das Ermüden der Zentralschraube erkannt wird und somit die Zerstörung des gesamten Motors vermieden wird. „Unter anderem deshalb wollten wir von der regelbezogenen Wartung hin zu einer zustandsbezogenen Wartung“, erläutert der Diplom-Physiker Fiebrig.

Bisherige analytische Verfahren hatten es aber nicht ermöglicht, frühzeitig Indikationen auf einen zukünftigen Schaden der Zentralschraube zu prognostizieren. Britta Hilt vom Predicitive-Intelligence-Spezialisten IS Predict hat deshalb Verfahren einer vorausschauenden Analyse genutzt, um Anomalien aufzudecken, die zu dem Schaden führen. So lassen sich den Angaben zufolge Ausfälle bis zu drei Wochen vor dem Eintreten verlässlich prognostizieren. Außerdem konnten die Ursachen erkannt werden: Aus den über 150 ermittelten Datenpunkten seien nur 8 für den Schaden verantwortlich. „Wir wissen jetzt, wann der Motor geht und warum“, resümiert Michael Fiebrig von der DB Cargo AG, auf der TDWI Konferenz 2017, auf der 80 Business-Intelligence (BI)-Anbieter ihre Lösungen präsentierten.

Diese Erkenntnisse bedeuten einerseits, dass die frühzeitigen Prognosen genug Zeit erlauben, die gefährdeten Lokomotiven aus dem Verkehr zu ziehen und zu reparieren, bevor der Motor einen Totalschaden erleidet. Andererseits können die mechanischen Ursachen und deren Konstellationen erkannt werden, die zu dem Schaden führen, so dass diese zukünftig vermieden werden. „Gewartet wird der Motor jetzt, wenn die Sensor-Daten in den gelben Bereich drehen und nicht nach geplanten Zeitintervallen“, freut sich Fiebrig.

Einbettung des Industrial Internet of Things in die Geschäftsstrategie

Auch Eddie Mönch, Senior Sales Manager bei der Empolis Information Management GmbH, stellt in seinem Vortrag auf der TDWI Konferenz Praxisbeispiele für die Einbettung des Industrial Internet of Things in die Geschäftsstrategie vor. So könne der Workflow vom Signal zur Aktion im Service Management System ganzheitlich unterstützt werden, indem Complex Event Processing und Predictive Analytics auf den anfallenden Sensordaten zielgerichtet eingesetzt werden.

Wird bei einem Auto beispielsweise erkannt, dass die Ventile in zwei Wochen brechen, kann das Auto zum Service in die Werkstatt gerufen werden. „Größere Schäden lassen sich so vermeiden und der Urlaub kann so gegebenenfalls auch erholsam verlaufen“, berichtet der Predictive-Maintenance-Experte Mönch.

Wird bei einem Auto beispielsweise erkannt, dass die Ventile in zwei Wochen brechen, kann das Auto zum Service in die Werkstatt gerufen werden. „Größere Schäden lassen sich so vermeiden und der Urlaub kann so gegebenenfalls auch erholsam verlaufen“, berichtet der Predictive-Maintenance-Experte Mönch.

Dazu sei in der Praxis erforderlich, Wissen aus Service Cases zu extrahieren, um die notwendigen Systemparameter wie Root Causes, Symptome und Lösungen abzuleiten. Neben Case-based Reasoning, einem KI-Verfahren, das Cognitive Computing, inspiriert von menschlicher Problemlösung, ermöglicht, indem Daten gegen Referenzen auf Zeitreihendaten verglichen werden, werde eine Kombination aus Deep Learning und semantischem Text Mining hierzu verwendet. Maschinelles Lernen werde genutzt, um Regeln für das Complex Event Processing abzuleiten. Zur Abdeckung des gesamten Prozesses gehören laut Mönch dann noch die Integration in Kundensysteme wie Ticketsystem oder CRM, und gegebenenfalls die geführte Fehlersuche beziehungsweise Fehlervermeidung bei prädiktiven Alarmen.

Predictive Maintenance bildet Schlüsselinnovationen von Industrie 4.0

Das Predictive Maintenance Unternehmen Vorteile bringt, zeigt auch eine vom Verband Deutscher Maschinen- und Anlagenbau e.V. (VDMA) und der Deutschen Messe AG initiierte Studie, die das Beratungshaus Roland Berger durchführte auf. Auf Basis einer Umfrage unter namhaften deutschen Maschinenbauern zeige die Studie, dass vorausschauende Wartung eine der Schlüsselinnovationen von Industrie 4.0 sei. Dies gelte insbesondere für den Maschinenbau als eine der führenden Branchen der deutschen Industrie.

Schnittstellenfrage für Industrie 4.0 bleibt offen

Experten sind sich weitgehend einig , dass künftig nachhaltiger Erfolg im Service nur durch Predicitive Maintenance im Kontext von Industrie 4.0 möglich sein wird. Welcher Schnittstellenstandard die vertikale aber vor allem auch die horizontale Integration über die gesamte Wertschöpfungskette hinweg ermöglicht, ist aber noch offen. Während der VDMA den Standard OPC UA favorisiert, sieht der Branchenverband der Digitalwirtschaft Bitkom keinen alleinigen Standard, der dieses Szenario ermöglicht.

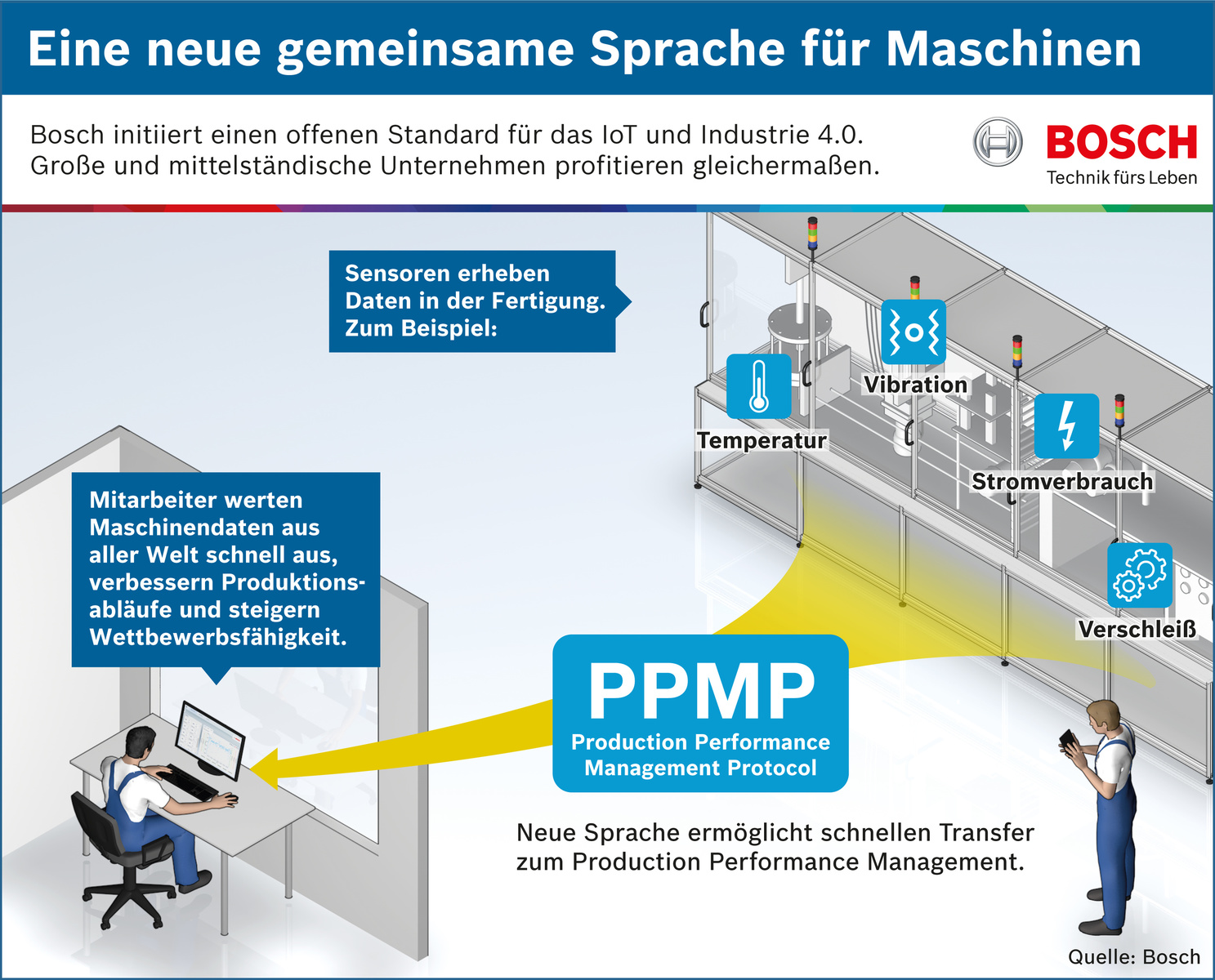

Dieser Auffassung schloss sich auch Henryk Fischer, Senior Solution Architect bei Bosch Software Innovations GmbH, auf der TDWI Konferenz an: „Für die Kommunikation von Maschine-zu-Maschine eignet sich OPC UA sehr gut, für die Kommunikation zwischen einer Maschine und dem Internet-of-Things (IoT) ist das PPMP-Protokoll besser.“

Dieser Auffassung schloss sich auch Henryk Fischer, Senior Solution Architect bei Bosch Software Innovations GmbH, auf der TDWI Konferenz an: „Für die Kommunikation von Maschine-zu-Maschine eignet sich OPC UA sehr gut, für die Kommunikation zwischen einer Maschine und dem Internet-of-Things (IoT) ist das PPMP-Protokoll besser.“

Diese Einschätzung überrascht jedoch nicht. Schließlich verantwortet Fischer bei der Bosch Software Innovations GmbH in Immenstaad unter anderem die Weiterentwicklung des Industrie 4.0 Standards „Production Performance Management Protokoll (PPMP)“. Bosch hat den Industriestandard zum Austausch von Daten in der vernetzten Industrie selbst entwickelt.

Mittels PPMP sei das Zusammenspiel unterschiedlichster Partner im IoT (Internet of Things, Internet der Dinge) und in der Industrie 4.0 möglich. „Offene Standards sind eine der Grundvoraussetzungen, um Chancen der Industrie 4.0 nutzen zu können. Damit kann sich jeder am Austausch von Daten beteiligen. Das erhöht die Interoperabilität, ermöglicht neue Geschäftsmodelle und steigert die Wettbewerbsfähigkeit aller beteiligten Unternehmen“, sagte Bosch-Chef Dr. Volkmar Denner bei der Vorstellung des PPMP-Protokolls im September 2016.

Das PPMP werde im Eclipse OpenSource-Projekt „Unide“ einer breiten Community zur Verfügung gestellt und von dieser fortlaufend weiterentwickelt. Ziel dieses Projekts sei es die Verbreitung des PPMP als Standard im Industrie 4.0-Umfeld weiter zu festigen und durch Einbeziehung aller an der Wertschöpfungskette beteiligten Parteien ein gemeinsames Verständnis von notwendigen Dateninhalten zu bekommen. hei

Anzeige

Marktspiegel Business Software – MES/Fertigungssteuerung 2021/2022

Dieser Marktspiegel gibt einen umfangreichen Überblick über den Markt für MES-Software. Unternehmensfachleute und Entscheider erhalten so grundlegende Informationen über das aktuelle Angebot an MES-Software.